Miglioramenti nella progettazione dei bruciatori radianti a parete per applicazioni di retrofit

CATEGORIE:

INTRODUZIONE

Questo documento esplora le soluzioni per le applicazioni di retrofit dei bruciatori radianti a parete. Ad esempio, una sfida significativa che l'industria della combustione deve affrontare oggi è quella di riuscire a rendere la vecchia tecnologia conforme alle nuove normative senza sacrificare le prestazioni. Molte applicazioni esistenti con bruciatori a parete radiante sono difficili da adattare per ridurre le emissioni con la tecnologia tradizionale a parete radiante a causa della vicinanza del bruciatore, dell'interazione con la fiamma, delle temperature elevate e delle variazioni del combustibile, compresi i combustibili a basso contenuto di carbonio, ad esempio l'idrogeno. In questo documento, Zeeco illustra come abbiamo utilizzato i test fisici insieme alla CFD per affrontare queste sfide. Esploriamo l'uso del nostro approccio per guidare l'innovazione e creare nuovi sviluppi di prodotto, oltre a condividere le lezioni apprese e i risultati del progetto.

CONTESTO

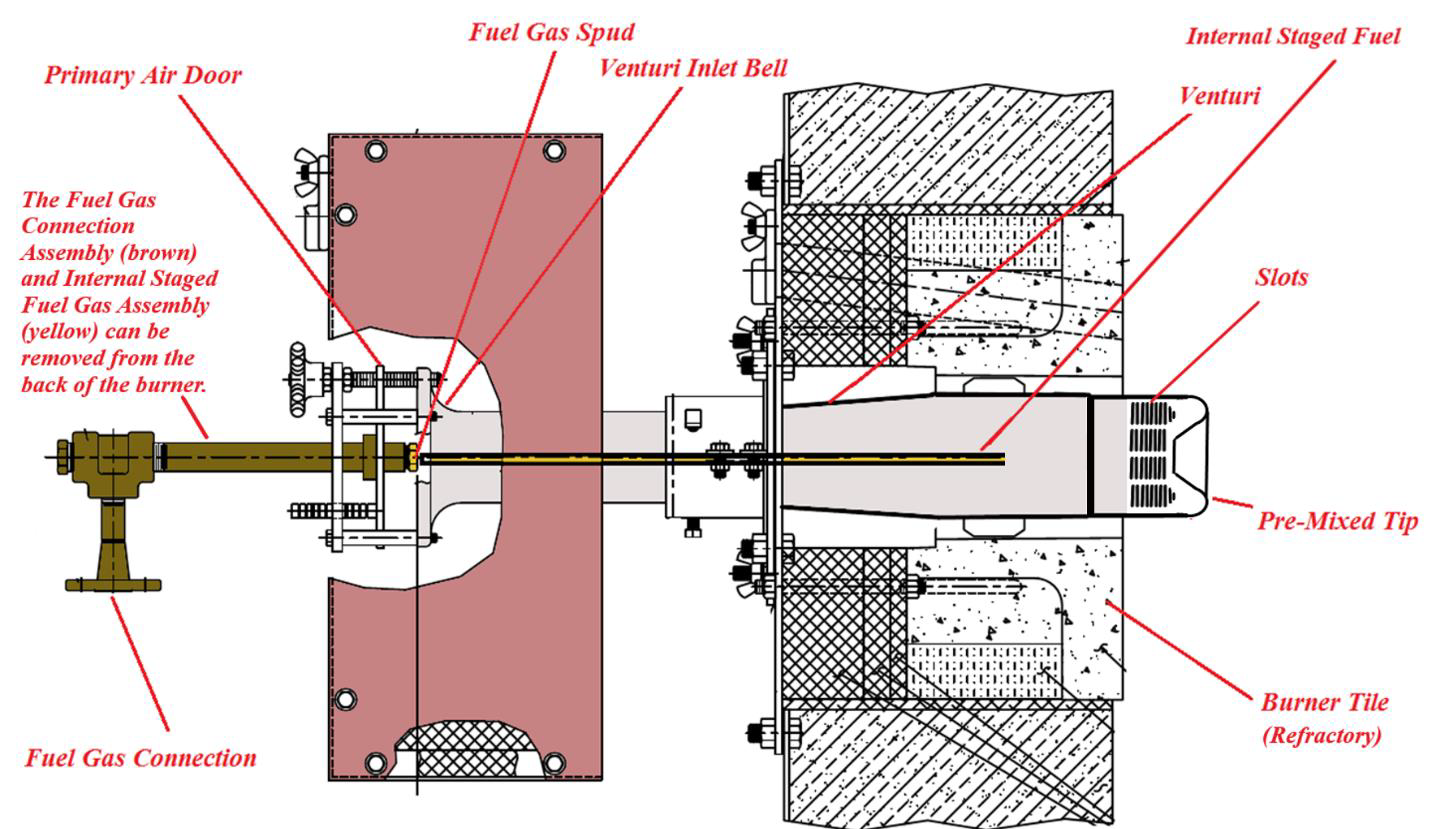

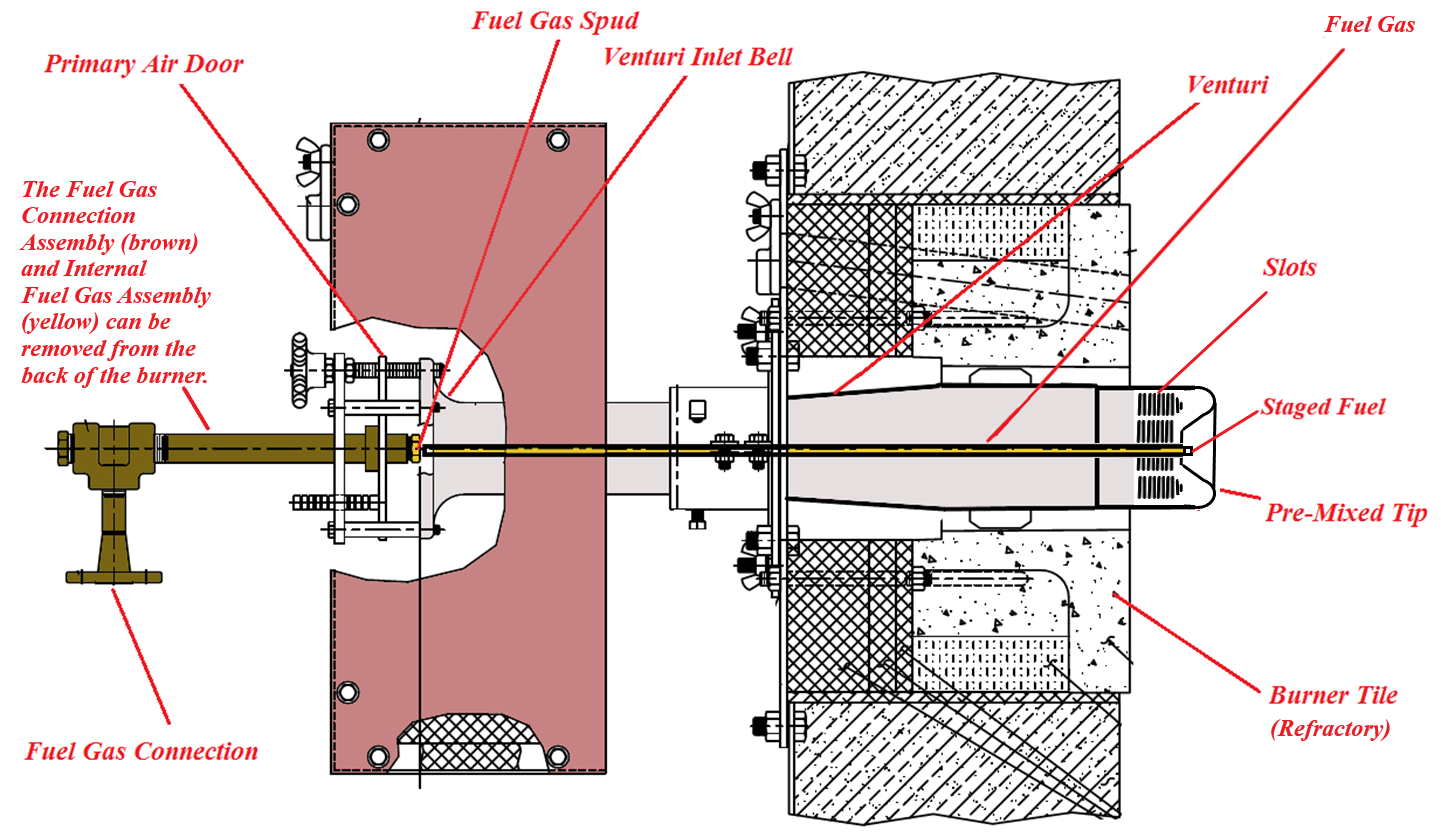

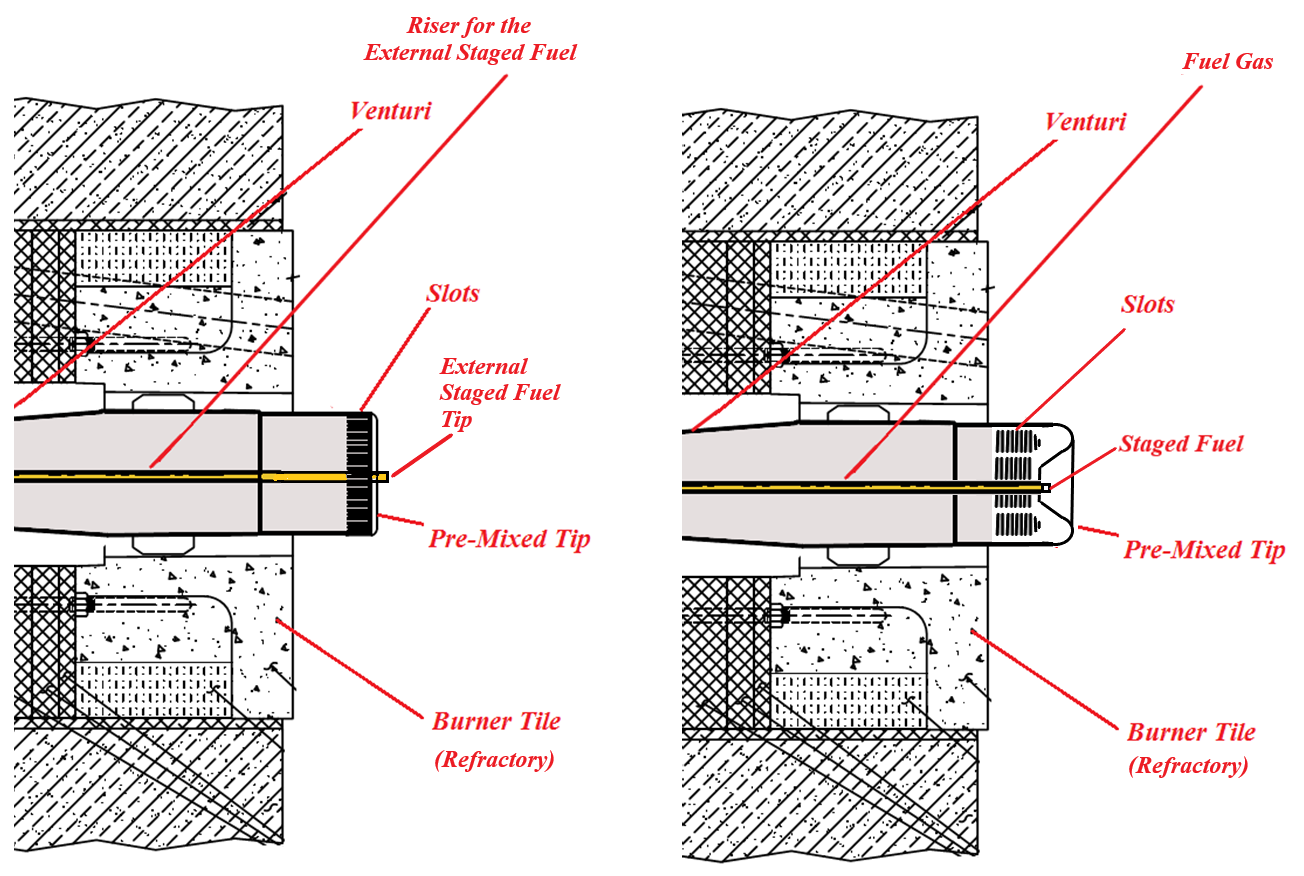

Lo scopo dello sviluppo del bruciatore a parete radiante Zeeco è stato quello di aumentare la capacità di operare con combustibili ad alto contenuto di idrogeno per ridurre leemissioni di CO2 , leemissioni di NOx, aumentare la durata prevista della punta e ridurre i costi di manutenzione previsti. Per raggiungere questi obiettivi, sono stati rivisti i progetti del condotto del gas, del venturi e del puntale per fornire una soluzione complessiva semplice. Gli schemi che rappresentano il bruciatore RWSF sia con la stadiazione interna dei gas di scarico che con la stadiazione esterna dei gas di scarico sono mostrati rispettivamente nella Figura 1 e nella Figura 2.

Il bruciatore RWSF con stadiazione interna dei gas di scarico, illustrato nella Figura 1, è utilizzato per applicazioni con una distanza ravvicinata tra bruciatore e bruciatore e per applicazioni ad alto contenuto di idrogeno. Il gas di combustione stadiato fornisce una miscela di combustibile più ricca alla fine della punta rispetto all'ingresso della punta, che consente una certa riduzione degli NOx e produce una forma di fiamma più compatta. Il design semplice consente una facile manutenzione, in quanto l'ugello del gas combustibile, completo di un elevatore interno per il gas combustibile a stadi, può essere rimosso contemporaneamente dall'estremità del bruciatore. Si noti che le fessure nella punta sono orizzontali rispetto all'estremità della punta.

Figura 1. Zeeco Bruciatore RWSF con stazionamento interno del gas combustibile

Figura 2. Zeeco Bruciatore RWSF con stazionamento esterno del gas combustibile

Il bruciatore RWSF con stadiazione esterna dei gas di combustione, illustrato nella Figura 2, è utilizzato per le applicazioni che richiedono le più basse emissioni di NOx. Poiché l'estremità del combustibile stagnato è esterna all'estremità del bruciatore a parete radiante, si ottiene una vera premiscelazione magra del gas combustibile e dell'aria di combustione all'interno del tubo di Venturi prima di uscire attraverso le fessure dell'estremità. Il gas combustibile esterno viene miscelato con i prodotti di combustione circostanti (gas di scarico), diluendo il gas combustibile prima della combustione. L'uso della premiscelazione magra e del gas combustibile a stadi determina basse emissioni termiche di NOx. Si noti che, come per il bruciatore RWSF con stadiazione interna dei gas di combustione, anche le fessure nella punta sono orizzontali rispetto all'estremità della punta.

METODOLOGIA

Nelle sezioni seguenti vengono illustrate in modo più dettagliato le modifiche apportate all'apertura del gas, al venturi e al design della punta per il bruciatore a parete a fessura orizzontale.

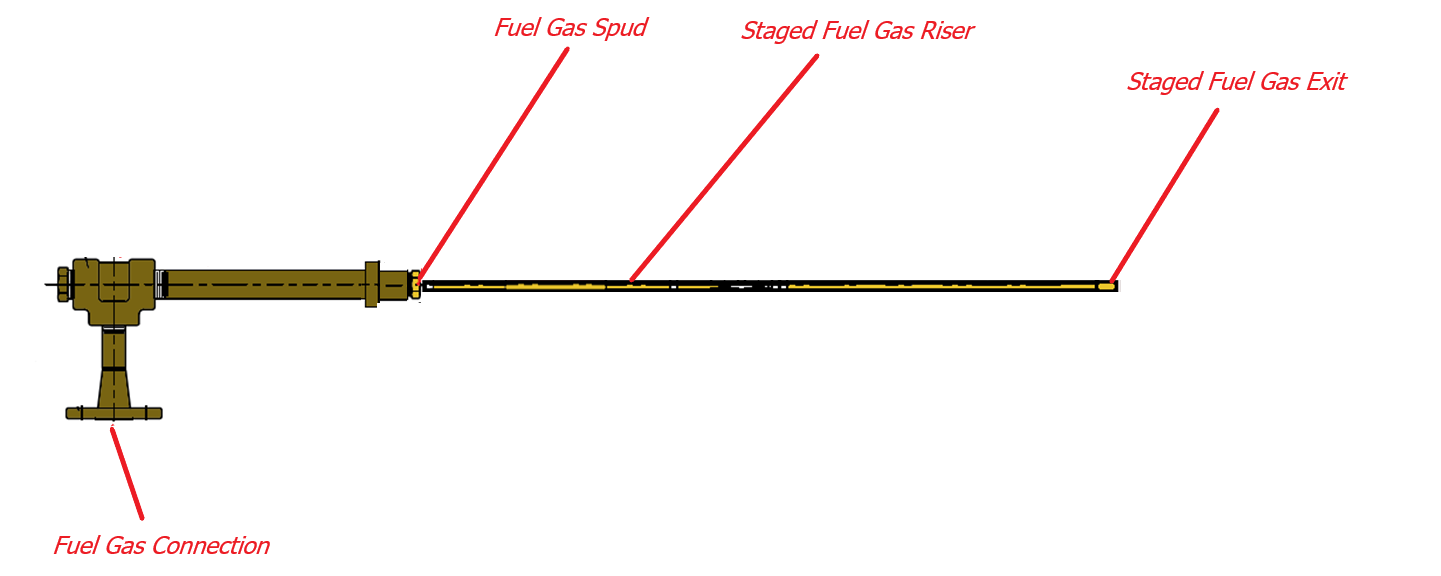

Design del pozzetto del gas

L'ugello del gas è il dispositivo che espelle il gas combustibile nel tubo di Venturi. Il gruppo di spillatura del gas combustibile è composto dall'attacco del gas combustibile, da un raccordo a T, dalla spillatura del gas combustibile, dalla colonna montante del gas combustibile e dall'uscita del gas combustibile (punta del gas combustibile). Il gruppo di spillatura del gas combustibile è stato progettato per facilitare la manutenzione. Poiché l'elevatore del gas a stadi è collegato al centro dell'elevatore del gas combustibile, sia l'elevatore del gas combustibile che l'elevatore del gas combustibile a stadi possono essere rimossi contemporaneamente per la pulizia. Ciò consente di risparmiare tempo e risorse per la manutenzione, dato che molti impianti hanno migliaia di bruciatori a parete radianti che devono essere sottoposti a manutenzione.

La maggior parte dei progetti di bruciatori radianti a parete a combustibile stadiato richiede un chiodo primario e un chiodo stadiato. La presenza di più bocchettoni richiede più tempo per la rimozione in caso di manutenzione, con conseguente aumento dei costi. Questo progetto di bruciatore utilizza un'unica vite che include le porte del gas combustibile primario e le porte del gas combustibile stazionario. Il nuovo attacco si trova nella stessa posizione di un attacco standard per il gas combustibile primario. Poiché l'attacco per il gas combustibile stadiato si trova al centro dell'albero, il serbatoio del gas combustibile stadiato si trova al centro dell'albero e viene inserito attraverso il venturi. In caso di necessità di manutenzione, è possibile rimuovere l'alesaggio come un normale bruciatore a parete radiante, ma allo stesso tempo viene rimosso anche l'elevatore del gas combustibile a stadi. In questo modo, le porte del gas primarie e quelle del gas a stadi vengono rimosse contemporaneamente, riducendo i tempi e i relativi costi di manutenzione.

Poiché l'attacco per il combustibile stadiato si trova al centro della punta, lo stesso progetto può essere utilizzato per due diversi tipi di applicazioni di combustibile stadiato. Il primo tipo è l'Internal Staged Fuel (combustibile interno), che prevede un certo grado di stadiazione del gas combustibile all'interno della punta stessa. Questo metodo è utilizzato per applicazioni ad alto contenuto di idrogeno e per progetti con una distanza tra i bruciatori più ridotta del solito. Il secondo tipo è il combustibile a stadi esterni, in cui la punta a stadi situata all'estremità della colonna di gas a stadi si estende attraverso un foro al centro della punta. Questo metodo è utilizzato per le applicazioni a più basso contenuto di NOx, poiché si distinguono una zona di premiscelazione magra e una zona ricca di combustibile miscelato con i prodotti della combustione.

Figura 3. Schema dell'assemblaggio dello spud gas combustibile

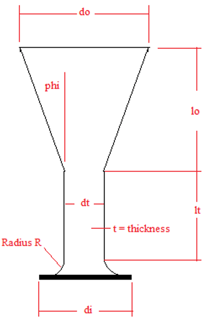

Venturi Design

Il processo di sviluppo è iniziato con nuovi metodi e rapporti per far coincidere le dimensioni del raggio della campana di ingresso del Venturi, del diametro della gola, della lunghezza della sezione rettilinea, dell'angolo della sezione di uscita, della lunghezza della sezione di uscita e del diametro della sezione di uscita con l'area di uscita della punta. Questa corrispondenza viene utilizzata per utilizzare al meglio la pressione del carburante per convogliare l'aria di combustione attraverso il tubo di Venturi e l'uscita dal puntale, senza limitare il flusso d'aria e mantenendo una sufficiente uniformità della pressione interna del puntale, ottenendo così un utilizzo ottimale della configurazione del tubo di Venturi e del puntale.

Figura 4. L'illustrazione del tubo di Venturi mostra che l'ingresso (di) è abbinato al raggio di ingresso (R), alla gola (dt), alla lunghezza della sezione di uscita (lo) e al diametro di uscita (do).

Design dei suggerimenti

La maggior parte del tempo di sviluppo è stata dedicata alla progettazione della punta del bruciatore a parete radiante. Poiché la pressione interna minima della punta determina la velocità di uscita più bassa, è stata posta molta attenzione sullo sviluppo di una pressione interna uniforme per ottenere velocità di uscita uniformi. Questo aspetto è molto importante poiché lo scopo del progetto del bruciatore è quello di funzionare con combustibili ad alto contenuto di idrogeno, che hanno velocità di fiamma più elevate rispetto al metano, e le aree con bassa velocità di uscita possono causare un ritorno di fiamma prematuro. Una pressione interna della punta più uniforme (che si traduce in velocità di uscita più uniformi) consente a una parte maggiore dell'energia generata dal gas combustibile di trasportare aria di combustione aggiuntiva per ottenere una premiscelazione più magra.

La Figura 5 mostra il confronto tra una punta con fessure verticali e una punta con fessure orizzontali. Per un bruciatore con fessure verticali, per evitare il ritorno di fiamma con una gamma più ampia di velocità di uscita, è necessario aumentare la pressione interna per portare la velocità di uscita più bassa al di sopra della velocità di fiamma dell'idrogeno per evitare il ritorno di fiamma. All'aumentare della lunghezza della fessura verticale, la velocità alla base della fessura diminuisce, poiché varia la distribuzione della pressione interna della punta. Ciò significa che una parte maggiore dell'energia prodotta dal getto di gas combustibile in uscita dalla fessura deve essere utilizzata nella punta, con conseguente minore disponibilità di aria di combustione. Per ovviare a questo inconveniente, la quantità di gas stagnante viene tipicamente ridotta per aumentare la quantità di gas primario, in modo da generare più energia per aumentare le pressioni interne alla punta. Il risultato negativo è che la riduzione del gas di stadiazione e l'aumento del gas primario rendono la zona di premiscelazione magra più ricca di combustibile e lasciano meno gas di combustibile di stadiazione da miscelare con i gas di combustione, con conseguenti maggiori emissioni termiche di NOx.

Figura 5. Confronto tra una punta con scanalature verticali (sinistra) e una punta con scanalature orizzontali (destra)

Pertanto, per le applicazioni che richiedono lunghe fessure verticali, abbiamo stabilito che sarebbe meglio utilizzare fessure orizzontali con un deviatore di flusso interno per produrre una distribuzione uniforme della pressione interna. L'uso di un deviatore di flusso consente di progettare la fessura come quella utilizzata per le applicazioni a basso rilascio di calore. Per aumentare l'area di flusso della fessura attraverso la punta, si aggiungono altre fessure orizzontali. Ciò consente di utilizzare una dimensione uniforme delle fessure, meno soggetta a ritorno di fiamma. Per aumentare l'area di flusso della punta a fessura verticale, la lunghezza della fessura deve essere maggiore, poiché il numero di fessure è limitato dal diametro della punta. Le fessure più lunghe comportano maggiori variazioni di pressione che producono una gamma più ampia di velocità di uscita. L'utilizzo di una fessura di lunghezza e larghezza standard ad alto contenuto di idrogeno, insieme a un deviatore interno della punta, produce pressioni interne della punta più uniformi e consente di progettare il bruciatore con una maggiore quantità di gas combustibile e una minore quantità di gas combustibile primario.

Parte del processo di sviluppo prevedeva l'utilizzo di strumenti computazionali per fornire indicazioni sul nuovo design della punta. Abbiamo utilizzato un'ampia gamma di tecniche computazionali, dalle simulazioni CFD (Computational Fluid Dynamics) instabili molto dettagliate, all'esplorazione del progetto mediante simulazioni a regime stazionario, fino all'utilizzo di FEA (Finite Element Analysis) per valutare e ridurre le sollecitazioni nella punta.

RISULTATI

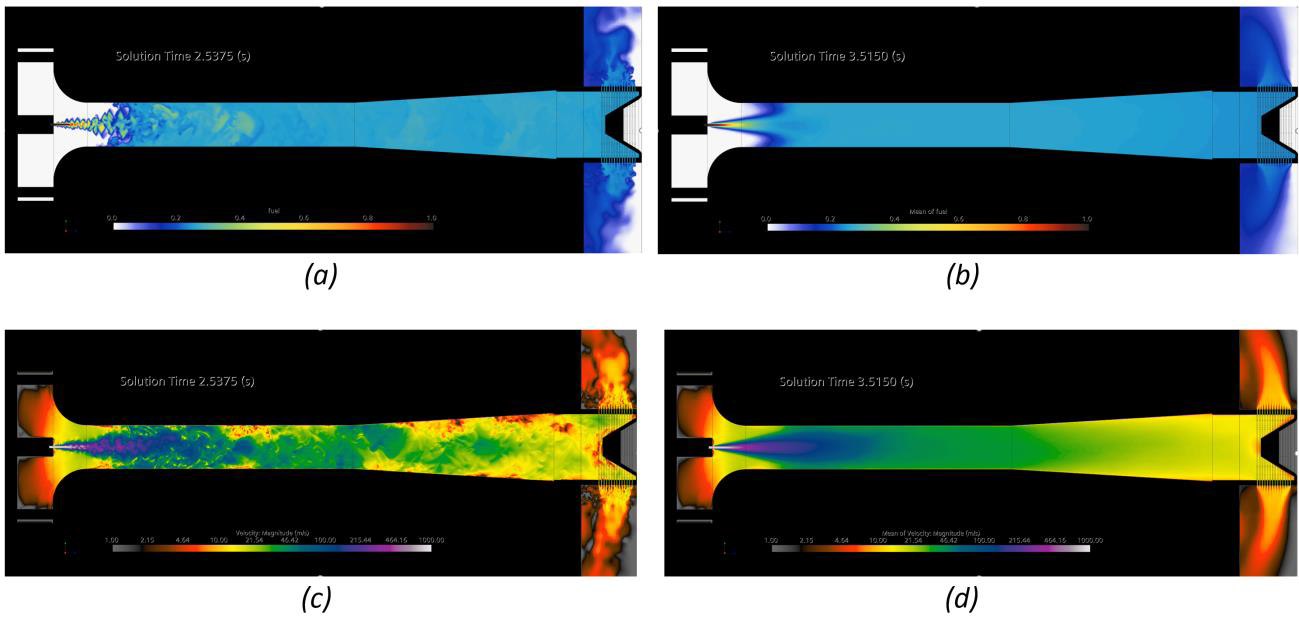

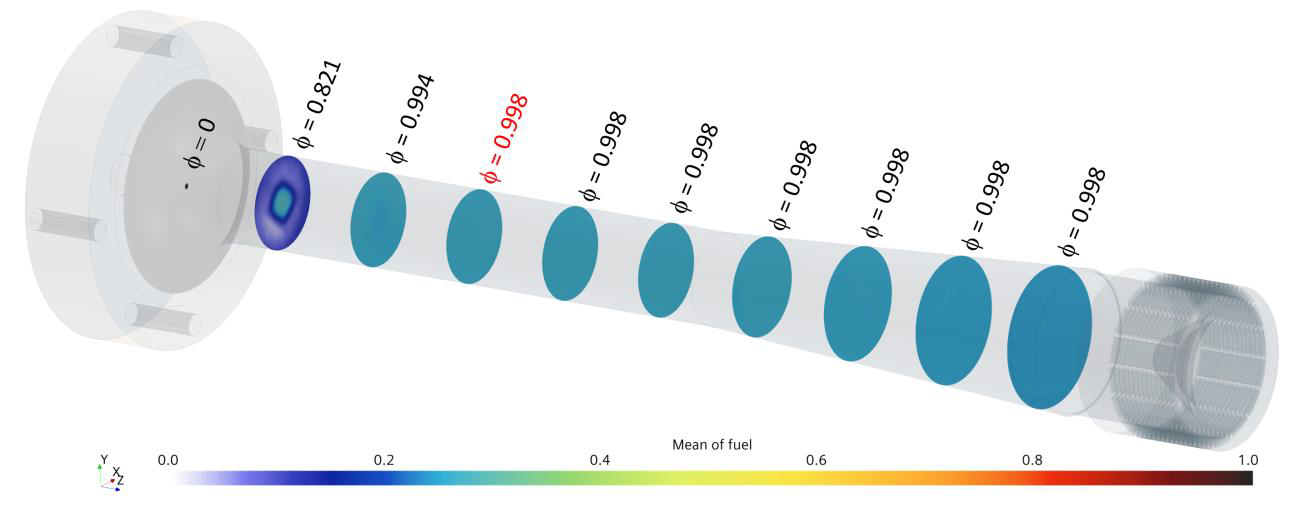

La nostra analisi CFD iniziale è stata un'analisi transitoria del flusso attraverso il venturi per catturare la miscelazione interna al venturi e risolvere il profilo di velocità in uscita dalle fessure orizzontali della punta. La geometria utilizzata per questa simulazione è mostrata nella Figura 6. La geometria non includeva alcun elemento interno al venturi. Questa geometria non includeva alcuno staging interno o esterno. Per questa simulazione, abbiamo utilizzato una maglia con oltre 60 milioni di celle di calcolo esaedriche (cubiche), raffinate in prossimità della punta e attraverso le fessure orizzontali della punta RWSF. La dimensione delle celle variava da 100 m a 640 m in tutto il dominio di simulazione. Per questa simulazione abbiamo utilizzato una simulazione Large Eddy (LES) con viscosità Wall-Adaptive Local-Eddy (WALE) con un passo temporale di 0,0005 secondi, essenziale per risolvere lo spettro energetico necessario. La portata d'aria di 0,144 kg/s e la portata di carburante di 0,008 kg/s corrispondono a un rilascio di calore di 1,58 MMBTU/ora al 3% di O2 in eccesso. Abbiamo eseguito la simulazione fino a ottenere uno stato staticamente stabile prima di avviare il campionamento per ottenere i risultati medi. I contorni istantanei e medi della miscela di combustibile e della velocità sono mostrati nella Figura 7.

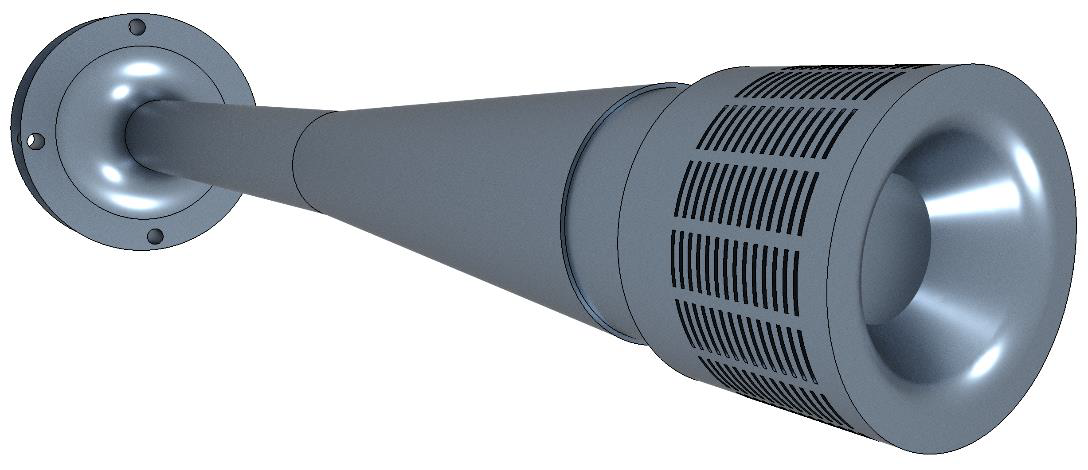

Figura 6. Geometria di simulazione del venturi con bruciatore RWSF a fessura orizzontale

Figura 7. Risultati della simulazione Large Eddy del flusso attraverso il venturi e la punta RWSF sul piano centrale per tutta la geometria: profili istantanei (a) e mediati (b) della miscela di combustibile e profili istantanei (c) e mediati (d) della grandezza della velocità.

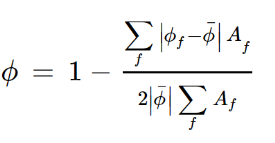

La Figura 8 mostra l'uniformità della miscela media di carburante lungo la lunghezza del gruppo Venturi. I piani che mostrano i profili sono distanziati ogni 10 cm. L'uniformità della miscela di combustibile è stata valutata con la seguente formula:

Dalla Figura 8, si può notare che la miscelazione per la condizione simulata è molto efficiente, ottenendo un'uniformità superficiale di 0,998 a circa 30 cm nel venturi.

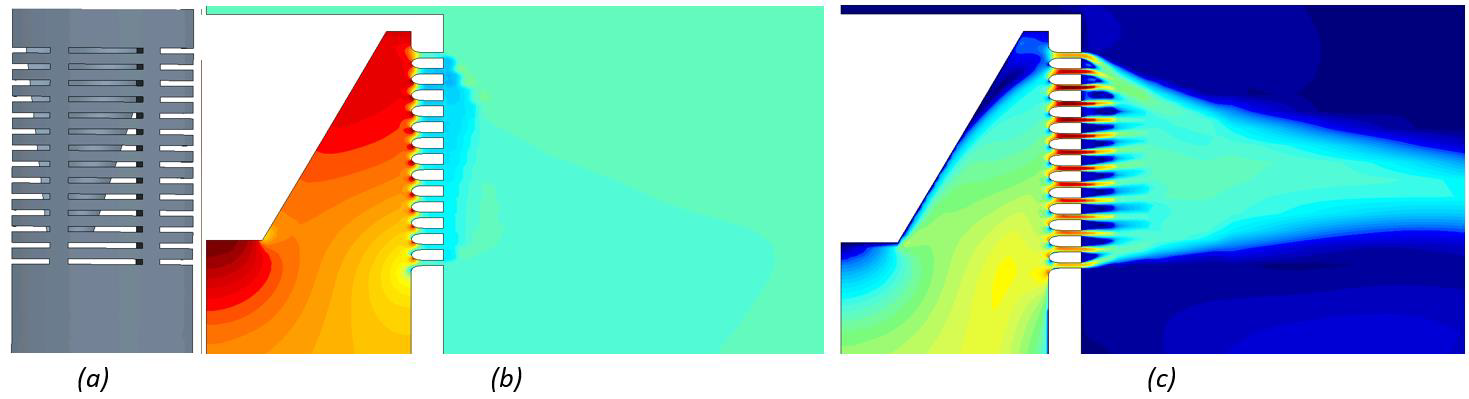

Per esplorare e quantificare l'effetto della geometria della punta sulle prestazioni del bruciatore, abbiamo creato un modello CAD parametrico della punta da utilizzare nello studio di esplorazione del progetto. Per questo modello parametrico, abbiamo implementato quindici parametri di progettazione e creato dodici criteri per valutare le prestazioni di ciascuna modifica progettuale. Alcuni dei parametri di progettazione hanno definito la geometria di ciascuna fessura (ad esempio, larghezza e altezza della fessura, profilo di ingresso della fessura), la distanza tra le fessure e le dimensioni interne della punta del bruciatore. Inoltre, abbiamo incluso anche i parametri operativi (ad esempio, la portata massica) tra i parametri di progettazione. Per ogni parametro di progettazione, abbiamo stabilito un intervallo che volevamo esplorare. Alcuni dei criteri utilizzati per valutare le prestazioni della punta sono stati l'uniformità del flusso in uscita dalle fessure, il profilo di pressione e la caduta di pressione. Abbiamo utilizzato le medie della miscela di carburante, le velocità e le quantità di turbolenza ricavate dalla simulazione LES sul piano di uscita del tubo di Venturi per definire le condizioni al contorno dell'ingresso per un modello assialsimmetrico semplificato della punta. Per questo studio esplorativo, abbiamo utilizzato il modello di turbolenza k realizzabile allo stato stazionario, con circa un milione di celle per simulazione. La Figura 9 mostra il dominio geometrico semplificato utilizzato per lo studio di esplorazione del progetto, insieme a risultati di esempio per i profili di pressione e velocità per uno dei numerosi progetti.

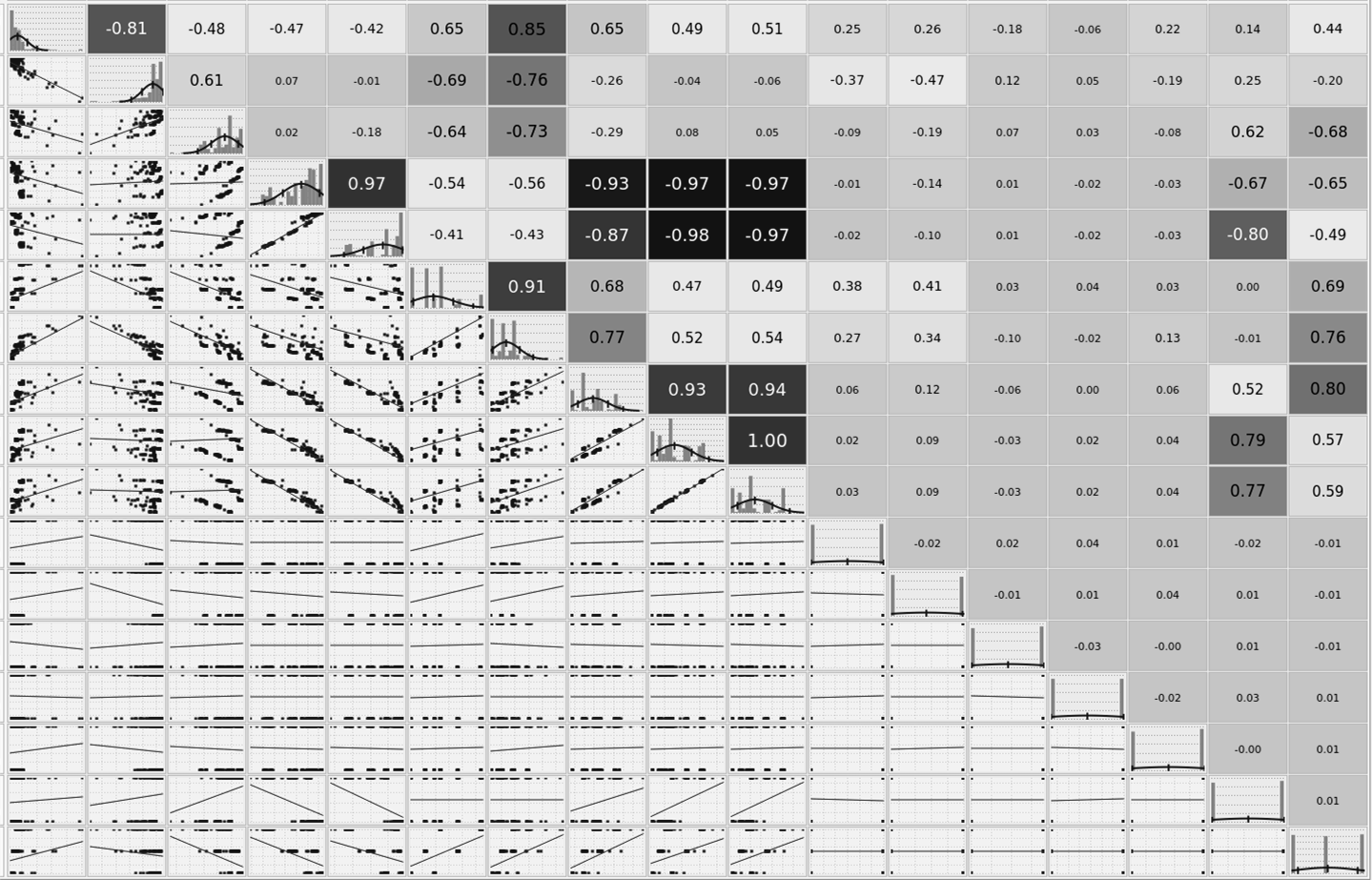

Complessivamente, abbiamo valutato oltre 300 simulazioni con una diversa combinazione geometrica dei parametri di progettazione per quantificare l'effetto dei parametri geometrici e operativi. Di conseguenza, abbiamo ottenuto una tabella di correlazione incrociata che valuta il coefficiente di correlazione di Pearson per una combinazione di un particolare parametro di progettazione con un particolare obiettivo di progettazione. Questo tipo di analisi è molto efficiente nello screening dei progetti. La Figura 10 mostra un sottoinsieme dei parametri di progettazione e degli obiettivi di progettazione utilizzati per analizzare l'effetto dei parametri di progettazione sulle prestazioni della punta. Il punto di forza di questi studi di esplorazione progettuale è che possono essere utilizzati per trovare correlazioni che potrebbero non essere facilmente riconosciute se si variasse un solo parametro alla volta. Il coefficiente di correlazione di Pearson varia tra -1 e 1, con -1 che indica una relazione inversa tra un determinato parametro di progettazione e l'obiettivo di progettazione, mentre 1 indica una relazione diretta tra le quantità. Un coefficiente di correlazione pari a zero indica che non è stata trovata alcuna correlazione tra il parametro di progettazione e l'obiettivo di progettazione.

Figura 8. Uniformità media della miscela di carburante lungo la lunghezza del tubo di Venturi

Figura 9. (a) Geometria semplificata di una delle centinaia di progetti dello studio esplorativo. Profilo di pressione (b) e profilo della velocità (c). I profili sono mostrati in corrispondenza di un piano che taglia il centro delle fessure.

Figura 10. Correlazione incrociata del sottoinsieme di parametri geometrici e obiettivi utilizzati per esplorare lo spazio di progettazione e il suo effetto sulle prestazioni della punta del bruciatore a parete radiante.

Grazie a questa analisi, siamo stati in grado di identificare che la forma interna della calotta terminale della punta, così come i profili di ingresso delle fessure, giocano un ruolo critico nell'ottenere una distribuzione uniforme della pressione lungo la punta e una velocità di uscita uniforme da tutte le fessure.

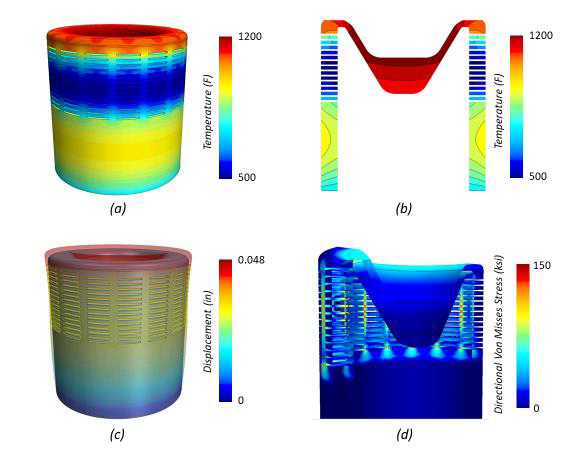

Inoltre, abbiamo eseguito un altro studio di esplorazione del progetto, ma questa volta lo studio si è concentrato sull'integrità strutturale della punta radiante quando è soggetta a flussi di calore elevati all'interno del forno. Per questo studio abbiamo utilizzato la punta solida e abbiamo applicato il carico termico all'esterno della punta e il coefficiente di trasferimento termico convettivo e la temperatura all'interno della punta. La punta era vincolata alla base, ma per il resto era libera di espandersi. Per questa analisi, abbiamo risolto solo l'equazione dell'energia per il solido, con l'analisi agli elementi finiti per catturare le sollecitazioni come risultato del carico termico. Utilizzando questa configurazione di simulazione, abbiamo definito dieci parametri di progettazione simili a quelli utilizzati per lo studio di esplorazione del flusso del fluido, ad esempio le dimensioni delle fessure, la spaziatura, la geometria della punta, ecc. Per gli obiettivi di progettazione, tuttavia, abbiamo creato una nuova serie di obiettivi rilevanti per l'analisi termica e strutturale, come le temperature massime e minime e la loro posizione, il gradiente di temperatura, lo spostamento (espansione) della punta, le sollecitazioni lungo la punta e la loro posizione.

Per questo studio di esplorazione del progetto, abbiamo completato oltre 700 simulazioni che ci hanno permesso di esplorare le prestazioni della punta su un'ampia gamma di parametri di progettazione. La Figura 11 mostra una serie di risultati di una di queste simulazioni. Per questo particolare scenario progettuale, i profili di temperatura indicano che la temperatura più elevata si trova in corrispondenza della calotta terminale della punta, come previsto; tuttavia, il calore viene condotto nella punta attraverso il metallo che si trova tra le singole file di scanalature. Ciò comporta sollecitazioni più basse in prossimità della calotta terminale, dove si registrano le temperature più elevate. La regione più fredda si trova al centro delle scanalature e corrisponde a uno spostamento inferiore. Tuttavia, le sollecitazioni più elevate potrebbero essere affrontate con tecniche diverse, date le temperature relativamente basse. Per questa analisi, abbiamo anche creato una tabella di correlazione incrociata simile a quella mostrata nella Figura 11.

Figura 11. Analisi termica agli elementi finiti di una delle centinaia di design di punta considerati durante lo studio di esplorazione del progetto. (a) Il profilo di temperatura della punta, (b) con una fetta verticale attraverso la punta. (c) Lo spostamento previsto della punta, (d) e le relative tensioni di Von Misses lungo la punta.

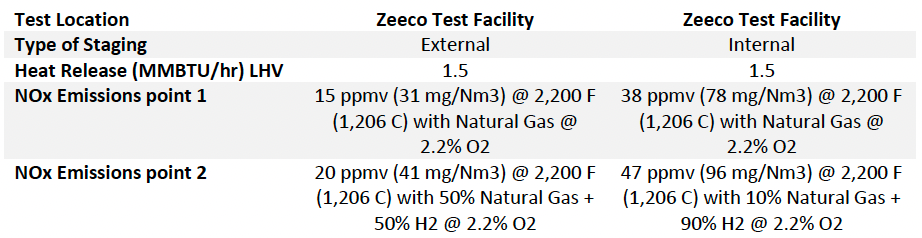

Sulla base dei risultati delle analisi computazionali, siamo stati in grado di identificare i parametri di progettazione più critici e il loro impatto sulle prestazioni del bruciatore a parete radiante. Alcuni di questi parametri sono stati poi incorporati nel progetto della punta, che abbiamo sottoposto a test approfonditi presso il nostro impianto di prova. La Figura 12 mostra la fiamma compatta del bruciatore RWSF con stadiazione interna a gas naturale durante uno dei punti di prova. Nella Tabella 1 sono riportati alcuni dati dei test di combustione del bruciatore RWSF con stadiazione interna ed esterna.

Figura 12: L'immagine qui sopra mostra la versione a stadi interni che alimenta il gas naturale con una fiamma compatta.

Tabella 1: Dati del test di combustione per il bruciatore RWSF Zeeco con fessure orizzontali

CONCLUSIONI

In questo lavoro abbiamo esplorato le soluzioni per le applicazioni di retrofit dei bruciatori a parete radiante, insieme alle nostre metodologie per migliorare non solo le prestazioni del bruciatore a parete radiante, ma anche per estenderne la durata e aumentare la facilità di manutenzione. Sia i test fisici che l'uso di strumenti computazionali ci hanno permesso di esplorare nuovi progetti e di prevedere le prestazioni del bruciatore in condizioni difficili per lunghi periodi di tempo. Abbiamo accoppiato simulazioni transitorie dettagliate del flusso attraverso il gruppo del bruciatore con modelli allo stato stazionario, che ci hanno permesso di esplorare un'ampia gamma di parametri di progettazione e il loro effetto sulle prestazioni del bruciatore. Inoltre, abbiamo studiato le prestazioni strutturali della punta quando è soggetta a elevati carichi radianti nel forno e, attraverso l'uso dell'esplorazione progettuale, abbiamo modificato il progetto, in modo che sia in grado di sopportare più facilmente questi carichi termici. Mentre gli involucri operativi dei bruciatori a parete radianti vengono spinti ai loro limiti, con tassi di combustione più elevati, combustibili ad alto contenuto di idrogeno o emissioni più basse, su Zeeco continuiamo a utilizzare test fisici insieme a strumenti computazionali per guidare l'innovazione.