Applicazioni dei bruciatori nei forni di cracking dell'etilene

CATEGORIE:

Questo abstract si concentrerà sui risultati ottenuti sul campo da otto forni per il cracking dell'etilene che utilizzano i bruciatori GLSF Enhanced Jet di Zeeco presso la PetroChina Sichuan Petrochemical Company Limited (SPC), che hanno raggiunto emissioni di NOx significativamente inferiori a 90 mg/Nm3. Zeeco ha scoperto che l'utilizzo di bruciatori a bassissime emissioni nelle applicazioni per il cracking dell'etilene si rivela una soluzione economica per ottenere livelli di NOx inferiori a 90 mg/Nm3 dalle apparecchiature esistenti. La fornitura di un bruciatore di nuova generazione a basse emissioni di NOx che si adatti alle applicazioni di cracking dell'etilene può rappresentare una sfida per molte applicazioni. Anche lo schema o il profilo di fiamma dei bruciatori a bassissimo NOx che possono funzionare correttamente entro i limiti di distanza tra i bruciatori e di flusso di calore richiesti si è rivelato una sfida.

Il presente documento si concentra su un'applicazione che utilizza il modello di bruciatore a fiamma piana a getto potenziato GLSF, in cui le emissioni di NOx erano in media di circa 50 mg/Nm3 in campo. Le emissioni di NOx misurate sul campo del forno variavano da 35 mg/Nm3 (17 ppmv) a 65 mg/Nm3 (32 ppmv) al rilascio di calore progettato. I bruciatori a pavimento GLSF Enhanced Jet utilizzano il metodo di base "a getto libero" per miscelare il gas combustibile e i prodotti inerti della combustione per formare una nuova miscela combustibile prima di entrare nel flusso dell'aria di combustione. La miscela risultante brucia a una temperatura di fiamma adiabatica inferiore, con conseguente minore produzione di NOx termici.

Zeeco ha sviluppato questa tecnologia di bruciatori a bassissime emissioni di NOx per fornire un ingombro meccanico molto ridotto e un eccellente profilo di flusso termico senza interazione tra fiamma e fiamma o ribaltamento della fiamma. L'interazione della fiamma tra i bruciatori può causare l'impingement della fiamma sui tubi di processo e un aumento delle emissioni. L'impingement della fiamma può comportare una riduzione della lunghezza dei tubi e un aumento delle temperature del metallo dei tubi, problemi che si verificano nella produzione prolungata di etilene.

Confronto con i bruciatori a basse emissioni

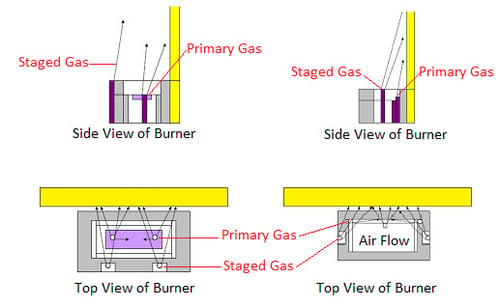

I bruciatori a bassissime emissioni presenti nelle unità di cracking dell'etilene utilizzano in genere un tipo di tecnologia a combustibile scaglionato, con gran parte del gas espulso dalle punte del gas scaglionato. Questi particolari bruciatori hanno le punte del combustibile in posizione strategica, in modo che il combustibile esca dagli orifizi e passi sopra il flusso dell'aria di combustione prima di raggiungere la parete. (Per modificare l'andamento della fiamma e ottenere un flusso di calore uniforme nelle porzioni inferiori dell'involucro della fiamma, gli orifizi devono essere praticati con angoli sempre più bruschi verso la parete del forno. Questi angoli di orifizio fanno sì che l'aria e il gas combustibile si mescolino più rapidamente, aumentando così gli NOx termici e richiedendo un compromesso tra il profilo del flusso di calore e la produzione di NOx termici. Quando il profilo del flusso di calore diventa più uniforme, con una media superiore al 90%, le emissioni di NOx aumentano in genere con l'aumento della percentuale di flusso. Allo stesso modo, quando gli NOx diminuiscono, diminuisce anche la percentuale di flusso termico.

Anche la posizione degli orifizi del gas a stadi influisce sulla qualità della fiamma del bruciatore. Ad esempio, se il bruciatore deve produrre emissioni di NOx molto ridotte, gli orifizi di stadiazione devono essere orientati in direzione più verticale. Questa direzione verticale, insieme al flusso di aria di combustione situato tra il gas incombusto e la parete del forno, aumenta la probabilità di impingement della fiamma. La miscelazione dell'energia del gas combustibile diventa così ridotta ad altezze maggiori che le correnti del forno possono facilmente influenzare la fiamma verso i tubi. In generale, quanto più basse sono le emissioni di NOx quando il gas stagnante passa completamente sopra l'apertura dell'aria di combustione, tanto maggiore è la tendenza all'impingement della fiamma o ai punti caldi sui tubi.

Conclusione

Questo progetto ha mostrato otto forni per il cracking dell'etilene dotati di bruciatori a getto potenziati Zeeco GLSF che hanno raggiunto i requisiti di emissioni più impegnativi, inferiori a 90 mg/Nm3 di NOx. Anche se i bruciatori sono stati montati a distanza ravvicinata, non hanno mostrato segni di interazione o di ribaltamento della fiamma. Il design compatto del bruciatore ha permesso di installare più bruciatori vicini tra loro senza influire negativamente sul comportamento della fiamma. I bruciatori GLSF Min-Emissions & Enhanced Jet sono stati utilizzati in oltre 340 forni per il cracking dell'etilene, compresi quelli che richiedono garanzie di emissioni di NOx inferiori a 90 mg/Nm3. I bruciatori GLSF Enhanced Jet utilizzati per questa applicazione hanno raggiunto emissioni di NOx misurate sul campo comprese tra 35 mg/Nm3 (17 ppmv) e 65 mg/Nm3 (32 ppmv) al rilascio di calore previsto.

Scarica il documento tecnico