Raggiungere emissioni di NOx ultra-basse senza EFGR nelle applicazioni di retrofit dei bruciatori

CATEGORIE:

L'installazione a posteriori di bruciatori a basso NOx nelle applicazioni esistenti può essere una soluzione economica per ottenere bassi livelli di emissioni di NOx dalle apparecchiature esistenti. In genere, i bruciatori a basso NOx richiedono il ricircolo esterno dei fumi (EFGR) o la riduzione catalitica selettiva (SCR) per ottenere emissioni di NOx pari a 9 ppmv e 50 ppmv di CO o meno. La progettazione di un bruciatore a bassa emissione di NOx che si inserisca in un vano del bruciatore esistente, funzionando correttamente entro i limiti della lunghezza di combustione e rispettando gli obiettivi di emissione senza EFGR, ha rappresentato una sfida per il settore. La Dow Chemical Company di Pittsburg, California, si è trovata di fronte a questa sfida quando il suo forno Dowtherm® Heater doveva funzionare con emissioni inferiori a 9 ppmv di NOx e 50 ppmv di CO. Zeeco ha fornito a Dow un retrofit brevettato per bruciatore GLSF Free-Jet di nuova generazione che offre un ingombro meccanico ridotto, un profilo di fiamma compatto e lunghezze di fiamma più brevi.

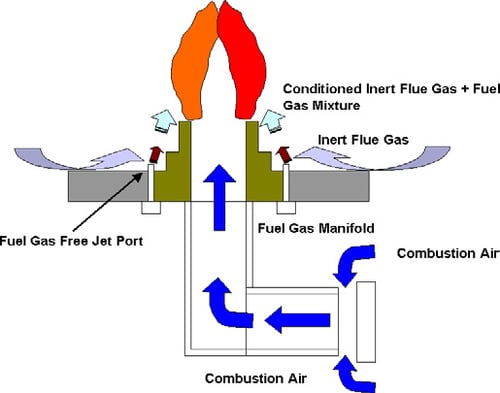

La tecnologia Zeeco® Next Generation Ultra-Low NOx Free-Jet Burner può produrre emissioni di NOx inferiori a 9 ppmv senza EFGR. Il bruciatore a getto libero GLSF produce un profilo di fiamma con un'interazione fiamma-fiamma molto limitata per le installazioni del bruciatore, ottenendo anche lunghezze di fiamma inferiori. Il progetto del bruciatore utilizza la teoria della miscelazione "free jet" per massimizzare la quantità di prodotti interni inerti della combustione (gas di scarico) miscelati con il gas combustibile nella camera di combustione per produrre una miscela di gas e gas di scarico ricondizionata. La miscela così ottenuta brucia nel processo di combustione con una temperatura di fiamma adiabatica inferiore e produce emissioni di NOx intrinsecamente più basse.

Una preoccupazione secondaria del settore per l'utente finale è il costo complessivo di proprietà dei bruciatori a bassissimo NOx di nuova generazione. Alcuni progetti presenti sul mercato hanno comportato costi di manutenzione più elevati rispetto ai bruciatori a emissioni convenzionali. A compensare questi costi c'è la riduzione dell'uso di costosi sistemi EFGR o SCR per ottenere la riduzione di NOx desiderata.

Zeeco esaminerà i dettagli ingegneristici del bruciatore Free-Jet utilizzato nell'applicazione di Dow, il modo in cui il progetto affronta le sfide relative alle emissioni e ai costi di gestione e discuterà i risultati positivi verificati sul campo.

DESCRIZIONE DELL'APPLICAZIONE

La Dow Chemical Company di Pittsburg, California, si è trovata di fronte a un'applicazione impegnativa in materia di emissioni che richiedeva emissioni di NOx inferiori a 9 ppmv per il suo forno Dowtherm® Heater. Il forno richiedeva un bruciatore singolo progettato per ottenere un rilascio di calore massimo di 26 MM Btu/ora (6,55 MM Kcal/ora). Il forno era di tipo cilindrico verticale, con una bobina elicoidale a due passaggi. L'aria di combustione veniva fornita al bruciatore a temperatura ambiente tramite un sistema di alimentazione a tiraggio forzato. A regime massimo, il sistema di aria di combustione è stato progettato per fornire al bruciatore una pressione d'aria di 3" H2O (76,2 mm H2O). L'altezza del forno era di 6.584 mm (21,6 piedi) con un diametro del cerchio del forno di 2.896 mm (9,5 piedi). Il volume del forno era di circa 1.530 ft3 (43,3 m3) ed era progettato per una temperatura dei gas di scarico di 1.700°F (926,7°C). Il calore rilasciato per area del pavimento era di circa 350.945 Btu/ft2 (994.964 Kcal/m2). Le applicazioni con un rilascio di calore per superficie superiore a 350.000 Btu/ft2 sono tipicamente considerate difficili, poiché la temperatura in cui si verifica la maggior parte della formazione di NOx termici è pari o superiore a 1.600°F.

I retrofit dei bruciatori in applicazioni in cui le emissioni di NOx devono essere pari o inferiori a 9 ppmv sono progetti impegnativi, poiché in genere richiedono l'uso del ricircolo esterno dei fumi (EFGR) o della riduzione catalitica selettiva (SCR). Un'altra preoccupazione è quella di fornire un bruciatore di nuova generazione a basso NOx che si adatti al taglio del bruciatore esistente. Anche gli schemi o i profili di fiamma dei bruciatori a basso NOx di nuova generazione, in grado di funzionare correttamente entro i limiti della lunghezza di combustione, si sono rivelati una sfida per il settore. ZeecoIl bruciatore GLSF a getto libero è stato progettato per utilizzare circa 0,6 lb di vapore/lb di gas combustibile iniettato nel flusso d'aria per aumentare la riduzione degli NOx, se necessario, poiché l'EFGR non era previsto per questa applicazione. L'uso di una piccola quantità di vapore era meno costoso rispetto alla rielaborazione del forno per aggiungere il 25%-35% circa di EFGR o un sistema SCR tipicamente necessario per raggiungere il livello di emissioni di NOx richiesto.

CONCLUSIONE

La Dow Chemical Company di Pittsburg, California, ha installato un singolo bruciatore a getto libero Zeeco GLSF-16 per soddisfare un requisito di emissioni di NOx inferiore a 9 ppmv per il suo forno Dowtherm®. Le applicazioni che richiedono meno di 9 ppmv sono in genere ottenute utilizzando il ricircolo esterno dei gas di scarico (EFGR) o la riduzione catalitica selettiva (SCR). Tuttavia, per questo progetto di retrofit, Zeeco ha fornito a Dow la tecnologia brevettata Next Generation Ultra-Low NOx Free-Jet Burner, caratterizzata da un ingombro meccanico molto ridotto, un profilo di fiamma compatto e una lunghezza di fiamma ridotta. Una volta installato sul campo, le emissioni sono state verificate da una terza parte con emissioni inferiori a 6 ppmv di NOx e meno di 3 ppmv di CO. La capacità di soddisfare i requisiti di emissione senza l'uso di costosi sistemi di ricircolo esterno dei gas di scarico (EFGR) o di riduzione catalitica selettiva (SCR) è stata vantaggiosa per Dow.

Scarica il documento tecnico