La crescente importanza dell'aggiornamento dei PLC nelle applicazioni VRU

CATEGORIE:

Qual èil costo effettivo del fermo macchina quando un'unità di recupero dei vapori (VRU) o un'unità di combustione dei vapori (VCU) subisce un guasto catastrofico? Oggi questo costo può essere inaccettabilmente alto. La maggior parte delle pompe può essere riparata o sostituita in pochi giorni, ma la perdita del cervello del sistema - il controllore logico programmabile (PLC) - potrebbe avere un impatto sulle operazioni per molto più tempo. Negli Stati Uniti si stanno verificando problemi significativi e, a volte, senza precedenti con i componenti PLC. Le apparecchiature PLC stanno rapidamente diventando obsolete e, in alcuni casi, non più supportate. In considerazione di ciò, è fondamentale prendere in considerazione le misure per prevenire un guasto grave che potrebbe costare giorni o addirittura settimane di fermo macchina.

Breve storia dei PLC

Il primo settore a introdurre i PLC nelle proprie attività è stato quello automobilistico. Prima dei PLC, la maggior parte dei controlli delle apparecchiature si basava su relè e logica temporizzata. Lo spazio nell'armadio di controllo era molto ridotto, le regolazioni delle sequenze erano limitate e manuali e qualsiasi modifica delle funzioni del sistema richiedeva in genere importanti aggiornamenti del progetto.

Con l'introduzione dei PLC, lo spazio per l'hardware è diventato meno importante e le modifiche maggiori o minori al funzionamento del sistema possono essere implementate rapidamente. Con la stessa rapidità con cui è stata sviluppata la tecnologia dei PLC, questa è stata diffusa; i PLC sono diventati lo standard industriale per il controllo dei macchinari. Oggi quasi tutte le apparecchiature elettromeccaniche sono alimentate da un PLC di qualche tipo.

Come la maggior parte delle industrie, le apparecchiature di controllo delle emissioni petrolchimiche originariamente utilizzate nelle raffinerie e nei terminali erano controllate con logica a relè. A metà degli anni '80, le VCU iniziarono a essere integrate con controllori logici di tipo PLC. Negli anni '90, i produttori di apparecchiature hanno iniziato a standardizzare i controllori PLC di General Electric (GE) e Allen Bradley (AB), grazie al loro ingombro ridotto e alla semplicità di funzionamento.

I primi PLC utilizzati nelle apparecchiature per il controllo dei vapori sono stati due modelli GE, seguiti da PLC modello AB alla fine degli anni '80 e all'inizio degli anni '90. I produttori di apparecchiature hanno iniziato rapidamente a integrare i PLC nella maggior parte delle apparecchiature di controllo dei vapori. Come accade per la maggior parte delle tecnologie, i controllori hanno continuato a migliorare rapidamente e all'inizio della metà degli anni 2000 le versioni iniziali erano già state dismesse.

L'abbandono di questi prodotti ha creato serie preoccupazioni operative, perché il mantenimento del tempo di attività delle apparecchiature di controllo delle emissioni dipende in larga misura dalla resistenza e dal supporto futuro dei PLC che le gestiscono.

Lo stato attuale dei PLC

Le attuali apparecchiature di controllo dei vapori dispongono di nuovi sistemi di controllo delle emissioni con una tecnologia di controllo elettronico ancora più sofisticata. Il feedback proveniente da dispositivi quali i monitoraggi continui delle emissioni (CEMS) viene costantemente registrato a scopo di documentazione e manutenzione. Inoltre, i processi del sistema vengono continuamente esaminati e regolati automaticamente dal sistema di controllo per consentire all'apparecchiatura di adattarsi ai diversi cambiamenti nel funzionamento. Gli operatori si affidano ai dati raccolti dai PLC più che mai.

A causa delle recenti interruzioni della logistica, delle attività produttive e della produzione, l'industria sta registrando enormi ritardi nelle consegne di componenti PLC nuovi e di ricambio e un supporto molto più lento di questa nuova tecnologia di controllo.

Le unità fuori produzione e l'hardware associato, come i modelli di PLC prodotti prima dei primi anni '90, sono sempre più difficili da reperire. La maggior parte dei fornitori non sceglie più di commercializzare i modelli più vecchi perché sa che i controllori sono fuori produzione. Per questo motivo, la possibilità di incorrere in tempi di inattività o guasti significativi a causa di un problema del PLC è aumentata drasticamente.

Zeeco raccomanda a tutti i clienti di fare un inventario dell'attuale PLC che controlla la loro apparecchiatura. Gli operatori dovrebbero richiedere il supporto dei loro team di manutenzione interni o di altri fornitori di servizi di vapore, come Zeeco, per documentare i numeri di parte dei componenti del PLC, individuare i pezzi di ricambio critici per il loro sistema e assicurarsi di avere una copia di backup del programma del PLC che gestisce ogni sistema. Molti componenti, anche quelli fuori produzione, sono talvolta ancora disponibili su Internet, ma l'approvvigionamento in questo modo può essere inaffidabile. Questi pezzi reperiti su Internet possono essere usati, non imballati o vecchie scorte con rischi. Poiché esistono moltissime varietà di CPU, moduli di ingresso e moduli di uscita, per la maggior parte dei fornitori è quasi impossibile avere a disposizione un inventario con un preavviso molto breve. La perdita di un singolo componente del PLC può fare la differenza tra un'ora e più giorni di fermo macchina.

Qual è il prossimo passo?

Se ridurre al minimo i tempi di inattività è un obiettivo cruciale, si dovrebbe prendere in considerazione l'aggiornamento dei sistemi PLC a una tecnologia più recente e più affidabile e avere a disposizione moduli PLC di ricambio. Come minimo, è necessario assicurarsi le parti di ricambio necessarie per gestire i tempi di inattività da un fornitore affidabile.

I produttori possono fornire assistenza per il programma PLC di un sistema o, in molti casi, possono inviare un tecnico in loco per eseguire il backup di un programma PLC per esigenze future. Indipendentemente dal produttore, un esperto di controlli qualificato può aiutare a determinare la soluzione migliore. Anche la sostituzione di un'unità esistente con una tecnologia più recente è un'opzione.

Zeeco raccomanda un'esperienza "chiavi in mano" per questo tipo di impresa importante. Prevenire i tempi di inattività è un obiettivo primario, quindi individuare un fornitore che possa aiutare a progettare e pre-costruire il PLC sostitutivo è la migliore linea d'azione. Proteggere il sito dal rischio di apparecchiature non più supportate è importante, così come modificare i terminali per migliorare il funzionamento e le prestazioni del sistema.

Se il progetto di apparecchiatura PLC è una sostituzione in natura, gli aggiornamenti possono essere completati con un solo giorno di inattività se pianificati in modo appropriato. Se il sito sta prendendo in considerazione aggiornamenti che possono migliorare drasticamente la funzionalità, ridurre il consumo energetico o migliorare la raccolta dei dati, potrebbero essere necessari altri giorni di inattività. Per gli aggiornamenti più significativi dei controlli, il sito potrebbe voler prendere in considerazione un sistema di backup, come un sistema di controllo dei vapori a noleggio, per mantenere le operazioni durante queste modifiche. Zeeco può fornire diverse opzioni di noleggio di apparecchiature per consentire al sito di mantenere le operazioni in conformità durante le riparazioni.

Quando si prende in considerazione l'aggiornamento di un PLC, è importante tenere presente che la tecnologia più recente può fare molto di più che proteggere dai tempi di inattività. L'aggiornamento a un PLC più recente può anche rendere il sistema più intelligente. Nella nuova era dei mandati ambientali, sociali e di governance (ESG), un PLC più recente può supportare operazioni più intelligenti che riducono il consumo di energia e il tempo di funzionamento delle apparecchiature. La raccolta di dati per la manutenzione predittiva, il monitoraggio delle emissioni, il risparmio energetico e l'interazione con l'operatore sono tutti vantaggi dei nuovi PLC. Possono anche fornire dati di preavviso per prevenire guasti critici, nonché istruzioni per l'operatore e dati di identificazione delle parti. I vecchi VRU ad anello liquido (sistemi a glicole) possono essere facilmente adattati alla tecnologia delle pompe per vuoto a secco. Il monitoraggio continuo delle emissioni può facilmente registrare e proteggere i dati. I controlli più recenti consentono inoltre di apportare ulteriori modifiche alle apparecchiature che aumentano la capacità complessiva del sistema di ridurre le emissioni e l'impronta energetica di ciascun impianto.

Come sapere se è necessario un aggiornamento

Se il PLC dell'unità di controllo dei vapori di un sito è stato sviluppato e installato prima dell'inizio degli anni '90, il sito dovrebbe prendere in considerazione la possibilità di identificare e localizzare l'hardware di supporto, o di considerare una sostituzione completa con una tecnologia più recente e meglio supportata.

Considerazioni chiave:

- Da quando queste unità sono state installate per la prima volta, sono stati apportati continui miglioramenti al software, che hanno portato alla creazione di più versioni ogni anno. Molti team di assistenza per l'automazione potrebbero non avere a disposizione la versione software specifica del PLC del sito, per cui è fondamentale sapere qual è e capire se il fornitore di manutenzione scelto per il sito la supporta. Se non la supportano, il sito rischia di subire lunghi tempi di inattività.

- Come i connettori dei telefoni cellulari, anche i vecchi connettori dei PLC sono talvolta difficili da individuare. Nel corso degli anni sono state apportate modifiche e miglioramenti a questi connettori, per cui il collegamento a un vecchio PLC può essere limitato dalla disponibilità dei cavi corretti per accedere al programma.

- Quando i tecnici dell'automazione più anziani vanno in pensione, il nuovo personale potrebbe non avere familiarità con la vecchia tecnologia. L'assistenza a lungo termine per le apparecchiature più vecchie sarà difficile.

- Le considerazioni ESG e le autorità di regolamentazione si evolveranno molto più rapidamente nei prossimi anni, quindi la conformità è fondamentale in quanto l'attenzione alla riduzione delle emissioni nocive di tutti i tipi continua.

- La nuova programmazione dispone di tipi di dati definiti dall'utente (UDT). Questi UDT standardizzano i blocchi e i dati. Gli UDT facilitano la standardizzazione tra gli stili di programmazione. La standardizzazione della programmazione ottimizza i tempi di programmazione e riduce l'insorgere di problemi di programmazione.

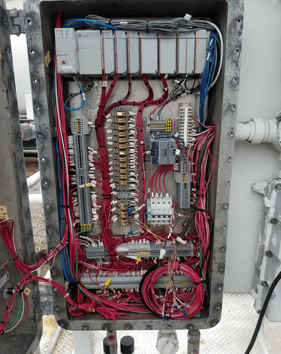

Figura 1. Prima: Unità PLC di vecchio modello in un'applicazione VRU

Figura 2. Dopo: Aggiornamento a un moderno PLC in un nuovo pannello, non in un'area classificata. Il pannello di controllo precedente è stato utilizzato come scatola di giunzione.

Conclusione

Esistono tre modi per sostituire un PLC fuori produzione con una nuova versione.

Esistono nuovi PLC con opzioni di conversione che consentono di aggiornare la CPU e di utilizzare le schede di I/O esistenti o nuove. I bracci oscillanti del cablaggio funzionano con il nuovo componente, quindi non è necessario un ricablaggio completo del pannello. Il nuovo rack può essere precostruito e testato prima di essere installato in un pannello di controllo esistente.

La precostruzione di un nuovo pannello posteriore con il nuovo hardware del PLC e le terminazioni progettate per adattarsi a un pannello di controllo esistente consente una sostituzione rapida. Scollegando la fonte di alimentazione e il cablaggio associato, è possibile rimuovere la piastra posteriore del pannello di controllo originale e inserire e collegare rapidamente la nuova piastra posteriore precostruita (in alcuni casi precablata) con il nuovo hardware del PLC. Il nuovo PLC può essere precaricato con una programmazione simile o aggiornata per il funzionamento dell'unità.

Se il pannello di controllo esistente ha uno spazio limitato, è in condizioni di usura o se il sito vuole spostare il pannello di controllo in un'area con una classificazione elettrica diversa (ad esempio, da un'area di Classe 1 Div 1 a un'area non pericolosa), il sito potrebbe prendere in considerazione un pannello di controllo completamente nuovo. L'aggiornamento di tutti i componenti ausiliari è il modo migliore per prevenire futuri guasti. Sebbene si tratti di un approccio più accurato rispetto all'utilizzo di un kit di conversione, il ricablaggio consente di abbandonare completamente il vecchio hardware del PLC. Questo approccio offre una maggiore flessibilità per il futuro e garantisce facilità di accesso e spazio per l'espansione che potrebbe essere necessaria per aggiungere ulteriori tecnologie e controlli. Questa opzione presenta ulteriori vantaggi perché il sito sostituisce il cablaggio vecchio o fragile sullo skid. Per evitare i tempi di inattività durante la sostituzione, è possibile utilizzare un sistema a noleggio che manterrà le operazioni nel rispetto della conformità.