Eliminare gli ostacoli per aumentare il carico di liquidi nelle strutture dei terminal marittimi

CATEGORIE:

Gayla Broostin e Greg V. Seefeldt, Zeeco Inc., USA, illustrano gli ostacoli che devono essere rimossi per aumentare la capacità di carico dei liquidi nei terminal marittimi.

La domanda prevista di carico marino richiederà un aumento della capacità del sistema di controllo dei vapori marini (MVCS) al di là di quanto attualmente disponibile in molti impianti. Potrebbero essere necessari aggiornamenti, ottimizzazioni o espansioni dei sistemi esistenti o l'installazione di MVCS portatili per soddisfare picchi temporanei di domanda.

La capacità di carico di liquidi di un terminal marittimo dipende non solo dalla capacità di pompare il liquido dai serbatoi alle navi, ma anche dalla capacità e dall'affidabilità del sistema di controllo dei vapori. La progettazione e il funzionamento del sistema MVCS possono essere complessi a causa dei severi requisiti di sicurezza e di emissione che devono essere rispettati. L'evoluzione di questi requisiti e l'aumento della domanda di trasporto marittimo di petrolio greggio e di altri carichi hanno reso più complessa la progettazione e il funzionamento del sistema (Figura 1). Nell'ambiente operativo odierno, i terminali più vecchi o addirittura dismessi vengono messi in servizio. Molti proprietari e operatori stanno lottando per soddisfare richieste diverse e talvolta persino contrastanti. Quali sono quindi le migliori strategie per migliorare l'affidabilità, soddisfare le attuali normative sulle emissioni e aumentare la capacità dei terminali MVCS attraverso retrofit, aggiornamenti, noleggio di attrezzature e assistenza?

Scopo del sistema e requisiti normativi

Figura 1. Tipico sistema di combustione a vapore marino in funzione sulla costa del Golfo degli Stati Uniti.

Il controllo dei vapori per il carico marino e altri tipi di idrocarburi liquidi è nato a causa delle preoccupazioni ambientali. Negli Stati Uniti, l'Agenzia per la Protezione dell'Ambiente (EPA) e le commissioni statali per la qualità dell'aria dettano gli esatti requisiti di emissione che devono essere rispettati, mentre la Guardia Costiera degli Stati Uniti (USCG) regola gli aspetti di sicurezza del controllo dei vapori marini. Sia i requisiti di emissione che quelli di sicurezza sono diventati più restrittivi negli ultimi anni, come quelli della USCG, che hanno subito una revisione significativa nel 2013. I nuovi requisiti sulle emissioni includono una maggiore efficienza di distruzione dei composti organici volatili (COV) e la riduzione dei livelli di ossidi di azoto (NOX) delle unità di combustione. Quando si cerca di rimettere in funzione impianti più vecchi o di aggiornare la capacità di quelli esistenti, è probabile che le nuove normative abbiano un impatto su una serie di decisioni relative alle apparecchiature.

Strategie per migliorare le prestazioni del sistema esistente

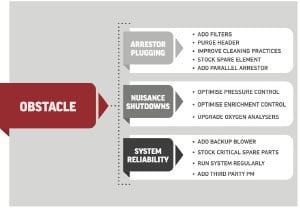

I componenti chiave di tutti i sistemi MVCS comprendono gli arrestatori di detonazione, gli analizzatori di ossigeno, le soffianti e le unità di recupero e combustione. Da quando il controllo dei vapori marini è stato ampiamente implementato negli anni '80, si è imparato molto sulle migliori pratiche per la manutenzione e il funzionamento di questi componenti, nonché sui miglioramenti operativi e di controllo che possono essere apportati per aumentare l'affidabilità e la capacità del sistema (Figura 2).

Il dispositivo di sicurezza principale di tutti i sistemi di controllo dei vapori è lo scaricatore di detonazione. Purtroppo, è anche il principale problema di manutenzione della maggior parte dei sistemi. I numerosi piccoli passaggi nell'elemento di arresto tendono a raccogliere il particolato che limita il flusso di vapore. Questo particolato è spesso costituito da ruggine proveniente dal serbatoio o dalle tubazioni del vapore dell'impianto, ma può anche essere costituito da composti precipitati dal flusso di vapore. A causa dei severi requisiti di progettazione di queste unità, gli alloggiamenti sono molto grandi e la rimozione e la pulizia dei componenti interni può essere difficile e richiedere molto tempo. Esistono diverse strategie per limitare i tempi di fermo e le limitazioni di capacità dovute all'intasamento degli scaricatori. La pulizia e l'ispezione periodica da parte di tecnici esperti nel controllo dei vapori aiutano a determinare la migliore linea d'azione.

Con il tempo, il particolato che non può essere rimosso con la pulizia ordinaria può accumularsi in profondità all'interno dell'elemento dello scaricatore, con conseguente aumento della caduta di pressione e limitazione della capacità. È quindi necessario ricorrere a metodi di pulizia più approfonditi o alla sostituzione dell'elemento dello scaricatore.

Altre strategie per ridurre i tempi di inattività dovuti all'intasamento degli scaricatori includono:

- Installazione di pre-filtri a monte del sistema di sicurezza del bacino per catturare la ruggine proveniente dalla nave in carico.

- Installazione di due arrestatori di detonazione in parallelo per fornire un'area di flusso aggiuntiva o la commutazione online tra le unità quando una di esse si intasa.

- Stoccaggio in loco di elementi di ricambio e/o di scaricatori completi.

Lo spurgo della testata dei vapori con gas naturale, propano o azoto dopo ogni operazione di carico può anche evitare l'intasamento dei componenti del sistema, come i bruciatori e gli arrestatori di detonazione. Lo spurgo rimuove l'umidità e impedisce che gli idrocarburi pesanti contenuti nel vapore si condensino all'interno del collettore di vapore tra le operazioni di carico.

Sebbene gli analizzatori di ossigeno non influiscano sulla capacità del sistema, sono necessari per il suo funzionamento e il loro malfunzionamento può comportare costosi tempi di inattività. Le applicazioni di controllo dei vapori marini possono utilizzare con successo diverse tecnologie di analizzatori, alcune delle quali sono in uso da molti anni e altre sono nate solo di recente. La scelta dell'analizzatore deve tenere conto delle condizioni operative e delle capacità di manutenzione dell'impianto. I sistemi di analisi sono complessi e la manutenzione e la regolazione devono essere effettuate solo da personale altamente qualificato. Le strutture che non dispongono di tecnici dedicati agli analizzatori dovrebbero prendere in considerazione tipi di analizzatori che richiedono regolazioni minime o considerare la possibilità di affidare la manutenzione regolare degli analizzatori a un tecnico esperto. L'affidabilità dei sistemi di analizzatori di ossigeno esistenti può essere migliorata spurgando gli analizzatori e il sistema di campionamento associato con azoto dopo ogni utilizzo, al fine di rimuovere umidità e contaminanti.

primario e soffiatori di riserva.

Nella maggior parte dei sistemi di controllo dei vapori viene utilizzata una soffiante per spostare i vapori dal bacino e farli passare attraverso il dispositivo di controllo finale. La capacità e l'affidabilità della soffiante sono fondamentali per il funzionamento del sistema. Per questo motivo, si raccomanda di installare più soffianti per vapori. Le soffianti aggiuntive consentiranno al sistema di funzionare a piena o parziale capacità in caso di guasto. L'aggiunta di una soffiante di riserva è consigliata per i sistemi a soffiante singola. Inoltre, se la capacità del sistema è limitata a causa di un'elevata caduta di pressione, si dovrebbe prendere in considerazione la sostituzione o l'aggiunta di una soffiante (Figura 3).

Il controllo inadeguato della pressione è un problema comune nei sistemi di controllo dei vapori, che comporta un funzionamento inefficiente e arresti fastidiosi. Il controllo della pressione è in genere una funzione automatizzata eseguita da uno o più anelli di controllo. La corretta impostazione e messa a punto di questi circuiti di controllo della pressione è fondamentale. Anche i sistemi più vecchi possono avere problemi di controllo della pressione a causa dell'età e delle condizioni dei componenti e potrebbero necessitare di aggiornamenti del sistema di controllo o dell'hardware. Se gli allarmi di pressione e gli arresti sono un problema, consultare uno specialista esperto di controllo dei vapori per valutare il sistema e formulare raccomandazioni per migliorare il controllo della pressione.

L'iniezione di gas di arricchimento è utilizzata nella maggior parte dei sistemi di combustione a vapore. Come per il controllo della pressione, la corretta impostazione e messa a punto del controllo dell'arricchimento è fondamentale per il corretto funzionamento del sistema. La messa a punto e l'impostazione corretta del controllo dell'arricchimento devono tenere conto del processo di arricchimento, di come si evolve nel corso di un'operazione e di come influisce sulle apparecchiature a valle. Un'impostazione non corretta del controllo dell'arricchimento può portare a spegnimenti fastidiosi, perdita di capacità, consumo inutile di gas di arricchimento e sovralimentazione dell'unità di combustione, con conseguenti emissioni elevate.

I piloti delle unità di combustione a vapore sono un punto comune di guasto durante l'avvio del sistema. Ciò è spesso dovuto all'ostruzione dell'orifizio del flusso di combustibile o al cortocircuito del sistema di accensione a scintilla a causa dell'umidità nell'asta dell'accenditore. L'ispezione e la pulizia di routine dei piloti possono ridurre questi problemi di avvio. Inoltre, la presenza di un pilota di riserva da sostituire a quello malfunzionante può far risparmiare tempo prezioso all'avvio.

Poiché i sistemi di controllo dei vapori vengono azionati solo durante le operazioni di carico, possono rimanere inutilizzati per lunghi periodi di tempo. Un periodo prolungato di inutilizzo può portare rapidamente al deterioramento dei componenti del sistema. Si raccomanda vivamente di avviare e far funzionare brevemente un sistema di controllo dei vapori almeno una volta al mese. In questo modo è possibile individuare e risolvere eventuali problemi prima di iniziare un'operazione di carico.

Molti proprietari di impianti utilizzano i servizi di terzi specializzati nel controllo dei vapori per la manutenzione preventiva annuale o trimestrale dei loro sistemi. Uno specialista nella manutenzione del controllo dei vapori è in grado di identificare efficacemente i potenziali problemi e di risolverli prima che si verifichi un fermo del sistema.

Riavvio dei sistemi inattivi

Se un sistema di controllo dei vapori deve essere rimesso in funzione dopo un periodo di inattività, l'ambito di lavoro può andare oltre la ristrutturazione dei componenti esistenti per riportarli in condizioni operative. Possono essere necessarie anche modifiche per la conformità alle normative vigenti. L'aggiunta del controllo della temperatura alle unità di combustione, l'aggiornamento delle valvole ai tipi antincendio e la regolazione o la sostituzione delle valvole di sicurezza sono alcune delle modifiche comunemente necessarie per rendere conformi i vecchi sistemi. La determinazione di un ambito di lavoro per riportare in funzione un sistema inattivo deve essere supportata da personale che abbia familiarità con i requisiti di sicurezza e di emissione applicabili.

Aumento della capacità di trattamento dei vapori

La capacità di gestione dei vapori di un sistema dipende sia dal dimensionamento del sistema di tubazioni sia dalla capacità del dispositivo di controllo finale di recuperare o distruggere gli idrocarburi presenti nel flusso di vapore. Entrambi i fattori devono essere valutati nell'ambito di uno sforzo per aumentare la capacità complessiva del sistema (Figura 4).

Figura 4. Unità di combustione a vapore esistente sottoposta a retrofit per migliorare capacità e prestazioni.

Se la capacità di trattamento dei vapori di progetto di un sistema esistente non può essere raggiunta nel funzionamento effettivo, è necessario eseguire una valutazione del sistema completo. Tale valutazione può determinare se la modifica delle tubazioni o dei componenti consentirebbe di aumentare la portata dei vapori. Tali modifiche potrebbero includere la sostituzione degli arrestatori di detonazione con unità più grandi o con una minore perdita di carico o l'aumento delle dimensioni delle tubazioni dei vapori.

Se non è possibile ridurre la caduta di pressione modificando le tubazioni o i componenti, si deve prendere in considerazione l'installazione di una potenza di soffiaggio aggiuntiva. Se le modifiche al sistema di tubazioni o alla potenza della soffiante comportano una portata di vapore superiore a quella per cui è stato progettato il dispositivo di controllo finale, è necessario valutare l'effetto della modifica sul suo funzionamento. I sistemi di controllo dei vapori a bassa emissione possono essere più sensibili alle variazioni del flusso di vapore e occorre considerare sia la loro capacità che la capacità di mantenere i livelli di emissione richiesti.

Se è necessario un aumento temporaneo della capacità di gestione dei vapori o se non è disponibile un'installazione permanente, le apparecchiature di controllo dei vapori sono disponibili per il noleggio a breve o lungo termine. Un sistema a noleggio può essere un sistema completo con attrezzature per la sicurezza del bacino e la combustione dei vapori o un sistema parziale che può essere accoppiato con attrezzature permanenti in loco (Figura 5).

Figura 5. Zeeco Unità portatile di combustione dei vapori in uso durante la manutenzione di un'unità di recupero dei vapori.

Si raccomanda una pianificazione tempestiva per l'implementazione di attrezzature a noleggio. Ciò può includere l'aggiunta di un raccordo a T nel collettore dei vapori esistente per semplificare il collegamento dell'attrezzatura a noleggio o la certificazione del sito per l'uso dell'attrezzatura a noleggio. Negli Stati Uniti, ad esempio, un impianto deve essere certificato per l'uso di attrezzature di controllo dei vapori marini a noleggio o portatili da un ente certificatore autorizzato.

Altre considerazioni

Oltre alle strategie relative alle apparecchiature descritte in questo articolo, è di grande importanza una corretta formazione del personale che opera e mantiene i sistemi di controllo dei vapori. Gli operatori devono conoscere i requisiti normativi applicabili in materia di emissioni e sicurezza, nonché i requisiti operativi. Gli operatori che comprendono la causa e l'effetto delle regolazioni del sistema di controllo dei vapori possono ottimizzare efficacemente il funzionamento del sistema e aumentarne il tempo di attività, prevenendo arresti indesiderati. Molti produttori di sistemi di controllo dei vapori e consulenti possono fornire formazione sugli aspetti operativi e normativi dei sistemi di controllo dei vapori.

Negli Stati Uniti è richiesta la certificazione dei sistemi MVCS da parte di un ente terzo autorizzato, denominato ente certificatore (CE). Sviluppare un rapporto e un dialogo aperto con un CE esperto o lavorare con un'azienda di controllo dei vapori che comprenda e faciliti il processo di certificazione eviterà ritardi dovuti a problemi di certificazione.

Conclusione

Il controllo dei vapori marini presenta diverse sfide uniche che devono essere gestite in modo efficace per ottimizzare le prestazioni, operare in sicurezza e rimanere in conformità con le normative in continua evoluzione.

L'obiettivo del controllo dei vapori è quello di raccogliere in modo sicuro ed efficiente i vapori generati nelle applicazioni di carico e di ridurre al minimo le sostanze inquinanti che vengono espulse nell'atmosfera. L'implementazione delle strategie descritte in questo articolo aiuterà i proprietari e gli operatori che cercano di migliorare le loro operazioni attuali, di rimettere in funzione un'operazione precedentemente inattiva o di aggiungere nuova capacità a un'operazione esistente.

Scarica l'articolo