Pronto per l'H2

CATEGORIE:

L'aumento dei costi dei combustibili, le nuove normative che impongono la riduzione dell'impronta di carbonio e le iniziative globali "net zero carbon" continuano a mettere sotto pressione i mercati della raffinazione e dell'industria chimica. I due metodi principali per ridurre le emissioni di CO e CO2 sono la cattura e il sequestro del carbonio nel gas combustibile o la rimozione del carbonio dal combustibile prima della combustione.

Molte organizzazioni stanno valutando la possibilità di rifornire le apparecchiature esistenti con combustibili sostenibili e a basse emissioni di carbonio. Uno di questi è l'idrogeno (H2 ), che può essere prodotto da fonti di energia rinnovabili (idrogeno verde) o dal reforming del gas naturale (idrogeno blu). La rimozione del carbonio prima della combustione elimina la necessità di costose apparecchiature per catturare e sequestrare il carbonio durante la combustione.

Sia che venga prodotto da fonti verdi o blu, sia che venga recuperato dai processi degli impianti esistenti, l'H2 può essere iniettato nelle reti di gas combustibili esistenti per produrre miscele ad alto contenuto di idrogeno o utilizzato in forma pura per alimentare stufe e forni di processo. Quando l'H2 sostituisce gli idrocarburi nella composizione del carburante, il numero di atomi di carbonio diminuisce. Un flusso di carburante composto al 100% da H2 non può generare CO o CO2 come sottoprodotto della combustione a causa della mancanza di carbonio nella reazione di combustione. Pertanto, maggiore è il contenuto di H2 di un carburante, minori sono le emissioni complessive di CO e CO2.

A causa delle caratteristiche di combustione molto diverse dell'idrogeno rispetto ai gas combustibili idrocarburici convenzionali, i proprietari e gli operatori degli impianti devono tenere conto di diverse sfide nel passaggio alla combustione dell'idrogeno.

Sfide di progettazione

La maggior parte dei riscaldatori e dei forni di processo oggi esistenti è stata progettata per la combustione di gas naturale o di gas combustibili di raffineria che contengono un'elevata percentuale di idrocarburi saturi con una componente di idrogeno, gas inerti e tracce di altri composti. Il contenuto di idrogeno tipico dei gas combustibili di raffineria può variare tra il 20 e il 40% in volume. Per il rifornimento di idrogeno, sono probabili concentrazioni di H2 dal 90 al 100%. Questa quantità di idrogeno modifica i parametri di funzionamento del bruciatore, pertanto è necessario prestare particolare attenzione alla progettazione del bruciatore per garantire che il funzionamento del riscaldatore non ne risenta. In primo luogo, la velocità di fiamma laminare dell'idrogeno è significativamente più elevata rispetto ai combustibili idrocarburici, favorendo un processo di combustione più rapido e un maggiore rilascio di calore per unità di volume. La combinazione di questo fatto con temperature di picco adiabatiche più elevate porta a temperature elevate in prossimità della fiamma, che aumentano direttamente i tassi di emissione di NOX fino a un fattore tre. L'impiego di tecnologie per bruciatori a bassissimo contenuto di NOX può contribuire a mantenere i requisiti legislativi sulle emissioni di NOX quando si utilizza un combustibile ad alto contenuto di H2.

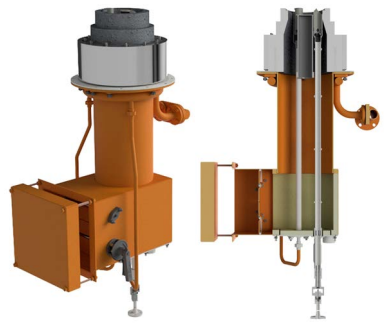

Figura 1: Vista isometrica e spaccato del bruciatore ZEECO FREE JET che mostra gli elevatori di combustibile a stadi per creare la turbolenza e la zona di miscelazione necessarie per contrastare l'alta velocità delle fiamme di idrogeno.

Ad esempio, la velocità della fiamma nella combustione dell'H2 è di circa 5,7 piedi/sec, mentre la velocità della fiamma del gas naturale è significativamente più lenta, solo 1,3 piedi/sec. La combustione di H2 ha una temperatura di fiamma adiabatica stechiometrica più elevata, pari a 3960°F, mentre il gas naturale ha una temperatura di fiamma adiabatica di 3518°F.1 Queste differenze significative nelle caratteristiche di combustione richiedono agli ingegneri di valutare i materiali utilizzati nella costruzione del bruciatore e il tipo di bruciatore utilizzato. La struttura tipica del bruciatore comprende vari componenti metallici e una gola o una piastrella refrattaria. L'aumento della temperatura di fiamma dell'H2 richiede un miglioramento dell'acciaio utilizzato per la costruzione dell'ugello, della gola e degli stabilizzatori di fiamma con un grado superiore di acciaio inossidabile o lega. Il refrattario utilizzato all'interno del bruciatore deve essere valutato attentamente e la sua composizione deve essere modificata per resistere alle elevate temperature caratteristiche della combustione di H2. L'acciaio utilizzato nei bruciatori di H2 non deve essere soggetto a infragilimento da idrogeno e ad attacco da idrogeno ad alta temperatura. Entrambi i fenomeni possono degradare prematuramente un acciaio scelto in modo improprio, portando a un guasto precoce delle parti del bruciatore. L'aumento del contenuto di idrogeno nel gas combustibile ne abbassa il peso specifico, causando una riduzione della portata massica del gas combustibile. Di conseguenza, spesso è necessario aumentare la pressione del gas combustibile per ottenere lo stesso rilascio di calore del bruciatore. Pertanto, il design della punta del gas del bruciatore e l'idraulica delle tubazioni del gas combustibile devono essere valutati e ridimensionati se necessario. Inoltre, gli interblocchi di sicurezza e le impostazioni di intervento dei riscaldatori esistenti devono essere rivisti e modificati in modo appropriato per il combustibile ad alto contenuto di idrogeno. Ad esempio, i sistemi TDL dei forni e gli scanner di fiamma con rilevamento UV/IR potrebbero non essere più adatti e potrebbe essere necessario prendere in considerazione tecnologie alternative in grado di rilevare fiamme ad alto contenuto di idrogeno. Questi aspetti sono trattati negli studi sull'impatto dei riscaldatori.

Bruciatori retrofit per la combustione ad alto contenuto di H2

Per utilizzare combustibili ad alto contenuto di H2 e rispettare i requisiti legislativi sulle emissioni di NOX, è necessario utilizzare tecnologie di bruciatori a bassissimo contenuto di NOX. I bruciatori di tipo diffusivo presentano sfide diverse rispetto ai bruciatori a premiscelazione quando alimentano combustibili ad alto contenuto di idrogeno; ogni tipo di bruciatore sarà discusso separatamente.

Bruciatori a diffusione a bassissimo contenuto di NOX

FREE JET Il bruciatore ZEECO a bassissimo contenuto di NOX utilizza il ricircolo interno dei fumi per ricondizionare il gas combustibile con prodotti inerti della combustione prima della miscelazione con l'aria di combustione. La miscela di combustibile ricondizionata prolunga la reazione di combustione, riducendo così la temperatura di picco della fiamma e la produzione di NOX termici. Questo bruciatore può raggiungere emissioni di NOX inferiori a 50 mg/Nm3 con combustibile al 90% di idrogeno senza iniezione di vapore o controllo delle emissioni in post-combustione. Il principio si basa sulla conversione della quantità di moto del gas combustibile espulso dalle punte per trasportare i gas di scarico. Per ottenere questo risultato, vengono iniettati getti discreti di gas ad alta velocità attraverso un anello di punte di gas all'esterno della tegola. I getti di gas contribuiscono a contrastare l'elevata velocità di fiamma delle fiamme di idrogeno, garantendo una fiamma stabile e robusta in un ampio intervallo operativo. Un'altra considerazione da fare quando si spara gas combustibile ad alto contenuto di idrogeno è quella di utilizzare un bruciatore con punte di gas a bassa massa. Nell'esempio del bruciatore FREE JET , le punte del gas sporgono dal fondo del forno di circa 25 mm, quindi l'intensità termica sul profilo delle punte del gas è notevolmente ridotta. Ciò significa che le punte del gas sono progettate per resistere alle elevate temperature tipiche della combustione dell'idrogeno, con una durata di esercizio prolungata.

Bruciatori murali radianti premiscelati a bassissimo tenore di NOX

I bruciatori a parete radianti premiscelati, come quelli comunemente utilizzati nei forni per il cracking dell'etilene, presentano una sfida completamente diversa quando si bruciano combustibili ad alto contenuto di idrogeno, a causa della propensione al ritorno di fiamma. Per questo motivo, i progettisti dei bruciatori devono considerare la finestra di infiammabilità e la velocità di fiamma di ogni specifica composizione di combustibile. La finestra di infiammabilità del metano puro è compresa tra il 5% e il 17%, con una velocità di fiamma di 1,3 ft/sec. Ciò significa che, se miscelato con aria a una concentrazione compresa tra il 5% e il 17%, il metano sosterrà la combustione a quella velocità. La finestra di infiammabilità dell'idrogeno è compresa tra il 4% e il 74%, con una velocità di fiamma di 5,7 ft/sec. Man mano che l'industria aumenta la concentrazione di idrogeno, diventa sempre più difficile progettare bruciatori con velocità di uscita in grado di superare questo aumento della velocità di fiamma, soprattutto se si considera che il bruciatore deve funzionare sia con gas naturale che con un combustibile ad alto contenuto di idrogeno. Se il progettista sbaglia questo equilibrio, la fiamma si propagherà all'interno del bruciatore. Questo fenomeno, noto come ritorno di fiamma, può essere dannoso per l'integrità meccanica dei componenti del bruciatore e per i livelli di emissioni termiche di NOX. Per superare questa sfida tecnica, Zeeco ha sviluppato un progetto di bruciatore a parete radiante in grado di alimentare combinazioni di gas combustibili con oltre il 90% di idrogeno, producendo al contempo livelli di emissioni di NOX inferiori a 100 mg/Nm3 . Questo progetto di bruciatore utilizza una struttura proprietaria di stazionamento del combustibile che produce due zone di miscela separate in uscita dalla punta. Questa combinazione consente al bruciatore di generare la velocità di uscita necessaria nella zona magra per evitare il ritorno di fiamma, ritardando al contempo la combustione nella zona ricca per un tempo sufficiente a miscelare il combustibile con i prodotti inerti dei fumi.

Figura 2: Esempi di piloti di ZEECO che sparano combustibili ad alto contenuto di idrogeno

Figura 2: Esempi di piloti di ZEECO che sparano combustibili ad alto contenuto di idrogeno

This burner can be retrofitted in existing ethylene furnaces for firing high H2 fuels even in challenging furnace applications with extremely tight burner-to-burner and burner-to-tube spacing, still meeting the <100 mg/Nm3 emissions requirement.

Scanner a fiamma

Gli scanner di fiamma convenzionali sono configurati per rilevare le radiazioni di combustione nello spettro UV, visibile e IR. Gli intervalli spettrali esatti si basano sulle lunghezze d'onda caratteristiche della combustione degli idrocarburi. I componenti UV e IR variano a seconda del tipo specifico di combustibile utilizzato; pertanto, gli scanner convenzionali hanno ampi intervalli spettrali, che consentono di operare su vari combustibili gassosi e liquidi. Quando si utilizzano combustibili ad alto contenuto di idrogeno, l'assenza di carbonio fa sì che la gamma spettrale delle radiazioni prodotte dal processo di combustione si restringa notevolmente e si sposti maggiormente verso lo spettro UV. Di conseguenza, gli scanner che si basano sugli intervalli spettrali UV e IR subiscono un indebolimento dei segnali di picco della fiamma, con conseguenti scatti di disturbo. Per gli scanner che utilizzano la gamma spettrale UV solo per il rilevamento della fiamma (senza componente IR), il picco di risposta si verifica alla lunghezza d'onda della remissione dei radicali OH. Pertanto, l'assenza di carbonio nella fiamma non ostacola la capacità dello scanner di rilevare le radiazioni provenienti dal bruciatore di destinazione. Un esempio è rappresentato dagli scanner Zeeco ProFlame , che sono in grado di rilevare in modo affidabile le fiamme di idrogeno al 100%, un blocco di sicurezza critico per i forni che utilizzano combustibili ad alto contenuto di idrogeno. La fiamma del bruciatore può diventare molto più corta quando si utilizzano combustibili ad alto contenuto di idrogeno, a causa della maggiore velocità della fiamma. Pertanto, è essenziale puntare correttamente lo scanner di fiamma per assicurarsi che sia allineato con la fiamma bersaglio. In questo modo si riduce la possibilità che lo scanner di fiamma rilevi segnali di fondo indesiderati.

Piloti

La maggior parte dei piloti utilizzati sui riscaldatori a legna sono del tipo autoaspirato, ovvero l'aria viene indotta naturalmente a mescolarsi con il gas combustibile prima della combustione. Quando si utilizzano piloti ad alto contenuto di idrogeno, aumenta la possibilità di ritorno di fiamma all'interno del tubo pilota. È fondamentale utilizzare progetti di pilota in grado di funzionare con composizioni di gas pilota fino al 90% di idrogeno senza ritorno di fiamma, per evitare danni al pilota stesso e ai componenti interni. Ad esempio, alcuni progetti di pilota utilizzano una porta d'aria regolabile per controllare manualmente il flusso d'aria e prevenire i ritorni di fiamma durante l'accensione di combustibili ad alto contenuto di idrogeno. Quando il contenuto di idrogeno aumenta, la porta dell'aria deve essere chiusa ulteriormente per mantenere la velocità del getto ed evitare il ritorno di fiamma.

Rilevamento della fiamma pilota

Molti bruciatori pilota utilizzati sui generatori di calore sono dotati di barre di ionizzazione per il rilevamento della fiamma pilota. Le barre di ionizzazione funzionano attraverso il processo di ionizzazione/rettifica per completare un circuito elettrico. Quando l'asta di fiamma viene eccitata, la corrente produce una carica positiva che attira gli ioni negativi nella fiamma. Gli ioni positivi prodotti nel processo di combustione sono attratti dall'area di messa a terra della punta pilota. Attirando altri ioni positivi verso la massa, il flusso di elettroni viene raddrizzato e scorre in una direzione. Questo produce un segnale di corrente continua che indica la presenza di fiamma. Affinché il sistema di ionizzazione funzioni correttamente, nella fiamma deve essere presente un numero significativo di ioni. Le fiamme di idrogeno producono pochi ioni rispetto ai composti organici, quindi viene generata una corrente debole che non può essere rilevata dal modulo di ionizzazione della fiamma. Pertanto, le barre di fiamma non sono un metodo adatto per il rilevamento della fiamma pilota per i combustibili ad alto contenuto di idrogeno e si devono prendere in considerazione mezzi alternativi per il rilevamento della fiamma pilota. Un metodo di rilevamento della fiamma pilota è l'uso di uno scanner di fiamma montato sull'estremità posteriore del pilota. Lo scanner di fiamma viene puntato sulla punta del pilota per rilevare la fiamma. Lo schermo della punta del pilota può essere appositamente modificato, in modo che lo scanner di fiamma non rilevi un segnale dalla fiamma del bruciatore principale.

Considerazioni sulla strumentazione e sui controlli

Quando si utilizza l'H2 come fonte di combustibile, l'ultimo argomento da considerare è quello dei controlli e della strumentazione necessari per una combustione sicura. Qualsiasi bruciatore progettato per avere una composizione variabile del combustibile, dal gas naturale all'alto contenuto di H2, deve essere dotato di un sistema di controllo della combustione completamente dosato, abbinato a un misuratore dell'indice di Wobbe o, in alcuni casi, a un misuratore di gravità specifica. Il misuratore dell'indice di Wobbe monitora la composizione variabile del flusso di combustibile e fornisce l'input necessario al sistema di controllo per regolare correttamente il rapporto combustibile/aria nel sistema di controllo della combustione. L'incapacità di monitorare la composizione del flusso di combustibile e di regolare il sistema di controllo della combustione in base a tali variazioni può portare a una condizione di ricchezza di combustibile potenzialmente pericolosa.