Pericoli sotto mentite spoglie

CATEGORIE:

Clayton A. Francis, Zeeco, USA, spiega perché i maggiori impatti ambientali degli impianti di flaring possono spesso sembrare innocui.

A volte cose apparentemente innocue possono essere dannose. Secondo l'Organizzazione Mondiale della Sanità, i giovani di oggi sono più a rischio di perdita dell'udito a causa dei loro dispositivi audio personali che per il volume dei concerti e dei locali musicali.1 È l'esposizione comune e apparentemente insignificante ad avere l'impatto maggiore, non, come ci si potrebbe aspettare, l'esplosione infrequente. Questo fenomeno vale anche per altri aspetti della vita quotidiana, compreso l'impatto di alcune apparecchiature di processo.

I membri della comunità e gli esperti di regolamentazione si sono chiesti a volte se le torce siano efficaci nel loro compito di smaltimento affidabile, sicuro e responsabile dal punto di vista ambientale del gas. Test approfonditi, condotti nell'arco di quattro decenni, hanno confermato che le torce, se gestite correttamente, proteggono in modo affidabile l'ambiente, le attrezzature e il personale all'interno di un impianto operativo. I test sono stati condotti principalmente in scenari di funzionamento ideale della punta della torcia e dei suoi flussi. Tuttavia, fattori diversi come la formazione insufficiente, la mancanza di misure di processo o altri ostacoli operativi possono facilmente portare a un funzionamento inefficiente e inefficace di una torcia di processo.

Quando si considera l'ulteriore complessità delle tecnologie di flaring senza fumo, un altro fattore operativo è la relazione critica tra le portate del gas di torcia e dei mezzi di iniezione senza fumo. Quando si applica una quantità eccessiva di vapore o di aria, i due mezzi di iniezione senza fumo più comuni, la zona di combustione può essere diluita fino a ridurre l'efficienza della combustione o addirittura interromperla completamente. Oltre a garantire che il progetto iniziale della torcia sia conforme alla normativa ambientale, è indispensabile che il progetto della torcia fornisca una protezione contro il rilascio di idrocarburi incombusti anche alla normale bassa velocità di flusso/spurgo della torcia.

Una difficoltà intrinseca alle tecnologie di combustione senza fumo è che sono richiesti flussi minimi di utilità del mezzo di iniezione senza fumo per proteggere l'apparecchiatura di combustione dai danni termici. Questi flussi minimi, che si tratti di un flusso specificato dal produttore dell'apparecchiatura o di una limitazione pragmatica del turndown nell'apparecchiatura, sono piuttosto elevati rispetto al gas di lavaggio combustibile minimo che fluisce alla torcia. Questo squilibrio tra la portata minima della torcia e il flusso relativamente elevato di mezzo inerte senza fumo può essere devastante per l'efficienza della combustione. Dato che le torce raramente fluiscono a velocità elevate, questa fastidiosa inefficienza di combustione alle velocità di spurgo costituisce il normale funzionamento ora per ora. In questo modo, l'apparentemente innocuo comprende il maggiore impatto ambientale delle apparecchiature di brillamento.

I rischi dello squilibrio tra i mezzi di iniezione senza fumo e il gas di torcia sono stati studiati e identificati da ricercatori ed enti normativi, portando a normative negli Stati Uniti che monitorano e controllano attentamente questo rapporto per garantire una combustione adeguata anche al turndown.2,3 Per le tecnologie convenzionali con punta di torcia senza fumo, è necessario un aumento dei tassi di spurgo del combustibile per soddisfare le normative sull'efficienza di combustione in condizioni di normale funzionamento non in fase di regolazione, con conseguente aumento del consumo di gas combustibile e sfide per le autorizzazioni operative esistenti. Con la consapevolezza del probabile impatto negativo in condizioni di funzionamento normale, è necessario mitigare lo squilibrio tra i tassi minimi di iniezione di vapore e di spurgo dei gas di torcia.

Riduzione del consumo di vapore

Le torce sono rese senza fumo garantendo la disponibilità e la miscelazione di aria e ossigeno sufficienti con il flusso di idrocarburi, in modo da ossidare tutti i legami carbonio-carbonio. Con le tecnologie delle torce a vapore, non è il vapore in sé a rendere la fiamma priva di fumo, ma principalmente l'aria spinta e trascinata dal flusso di vapore. I progressi nella tecnologia della torcia a vapore, sia che si tratti di ridurre il consumo di vapore o di migliorare le prestazioni della zona di combustione al turndown, iniziano aumentando l'efficienza con cui l'aria viene trasportata dal vapore.

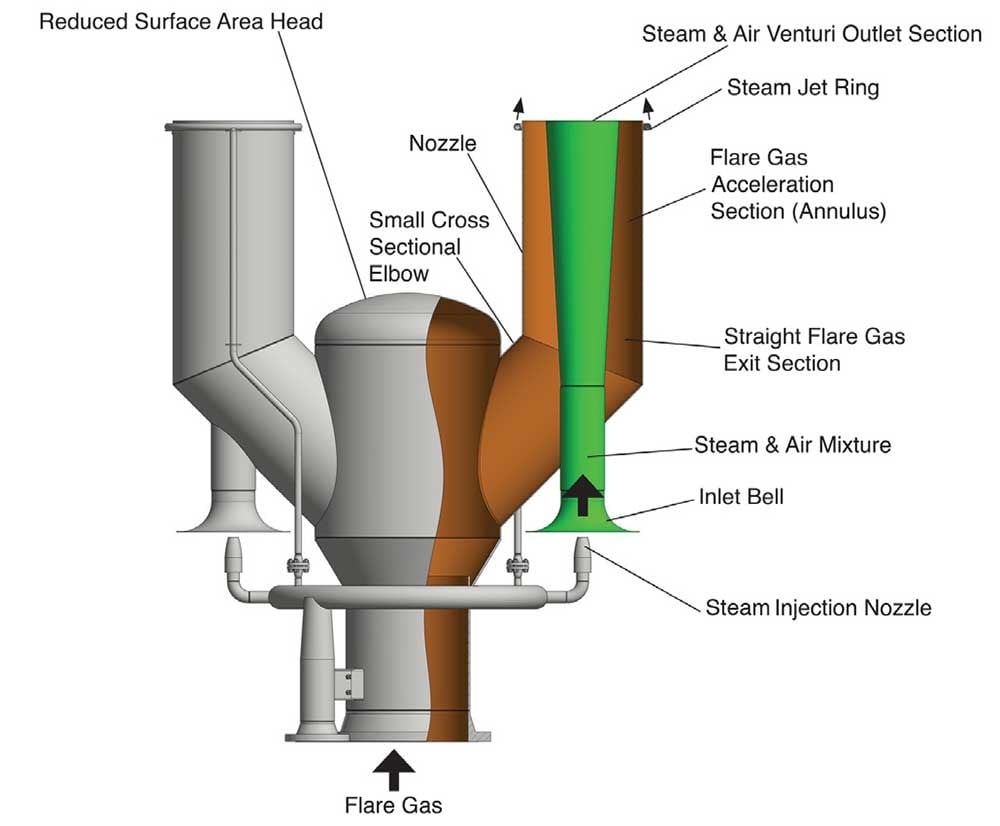

Zeeco Gli ingegneri hanno sviluppato la tecnologia della torcia SteamForce HC per risolvere i problemi ambientali attraverso un efficiente meccanismo di iniezione del vapore. La riduzione del consumo di vapore ha una serie di effetti positivi sui costi operativi, sull'impatto ambientale e sulla conformità operativa. Nel nuovo progetto, un'unica colonna di gas di torcia è distribuita tra diversi ugelli di vapore. Gli ugelli sono costituiti da un tubo di Venturi a conduzione d'aria circondato concentricamente da un anello di gas di torcia (Figura 1). Ogni ugello utilizza l'iniezione di vapore come forza motrice alla base ed è circondato perimetralmente da un anello di getto per garantire la completa miscelazione e interazione tra il gas di combustione e l'aria di combustione a riduzione dei fumi.

Tecnologia di iniezione di vapore

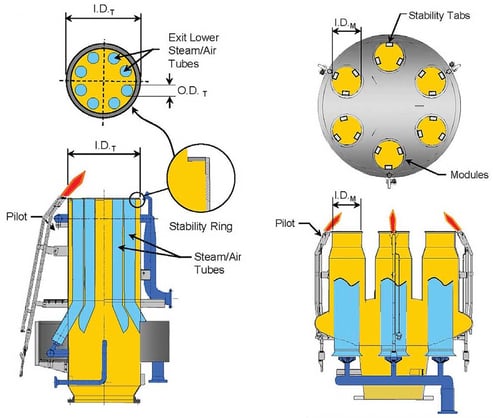

Nelle prime tecnologie di iniezione di vapore, un iniettore spinge l'aria ambiente nella zona di combustione, spesso con un collettore di iniettori lungo il perimetro della punta. L'uso di tubi vapore/aria (S/A) aumenta l'efficienza dell'iniezione aria-vapore raccogliendo l'aria con una campana di ingresso e trasportando poi il volume d'aria attraverso un tubo fino al nucleo della zona di combustione. L'aumento del volume d'aria e la sua distribuzione in regioni difficilmente accessibili del gas di torcia sono stati alla base della maggior parte delle punte di torcia a vapore ad alta capacità per decenni. Tuttavia, persistono due inefficienze nel sistema: i tubi S/A richiedono una curvatura per dirigere correttamente il flusso, il che riduce l'efficienza, e il tubo ha un diametro costante per tutta la sua lunghezza (Figura 2, a sinistra).

Le elevate velocità nel tubo S/A quando si opera ad alta capacità creano perdite per trascinamento e caduta di pressione, limitando la portata d'aria complessiva per ciascun tubo. Diverse tecnologie più recenti incorporano tubi diritti per migliorare le prestazioni; tuttavia, il flusso è ancora limitato e l'efficienza limitata nella configurazione a diametro costante (Figura 2, a destra). I Venturi sono dispositivi ben noti e sono stati utilizzati in tutti gli impianti di processo per comprimere, spingere o moltiplicare i flussi.

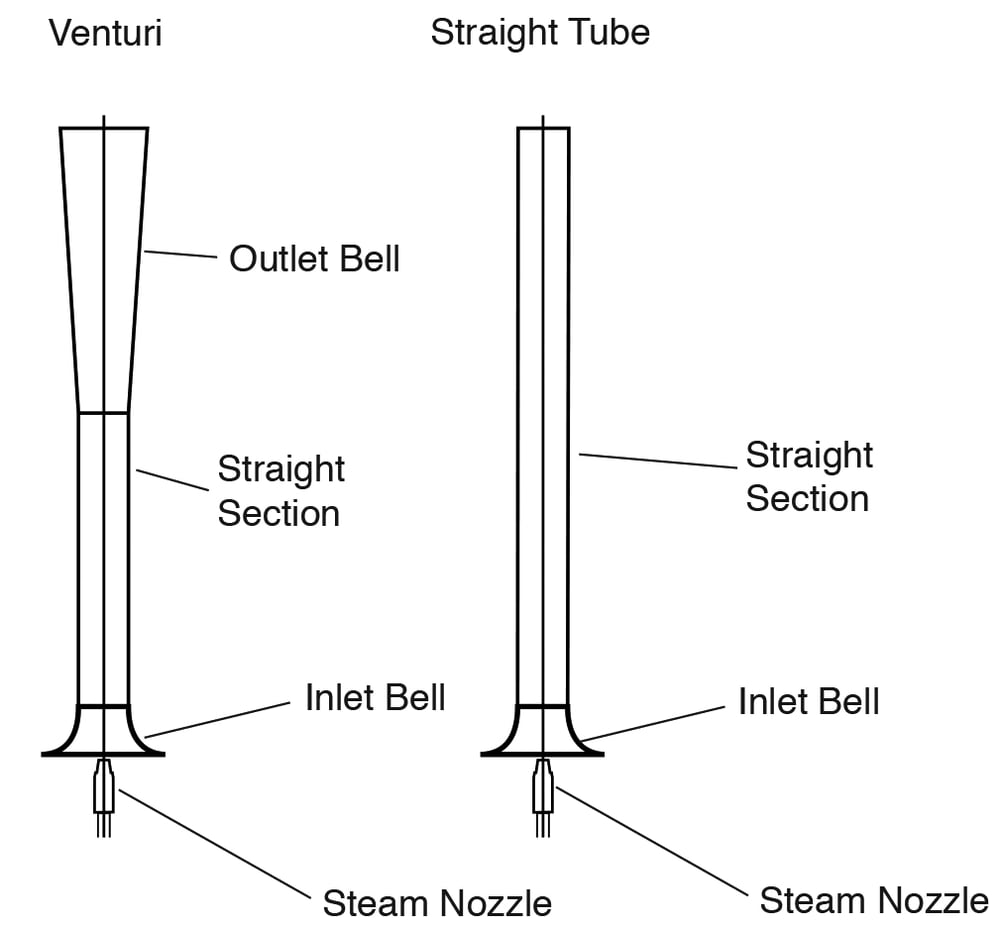

I veri venturi sono stati incorporati solo di recente nelle punte dei razzi a vapore per la propulsione aerea. Il cono di espansione a valle della sezione di compressione del tubo di Venturi evita la resistenza e i vincoli del tubo di diametro rettilineo (Figura 3).

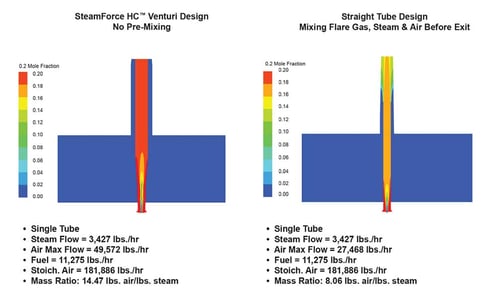

In generale, lo slancio del vapore espulso dall'ugello del vapore (su entrambi i dispositivi) trascina l'aria circostante nella campana di ingresso. La miscela di aria e vapore scorre quindi attraverso la sezione rettilinea e il flusso si sviluppa. Nel design Venturi, il flusso passa attraverso la campana di uscita che aumenta gradualmente l'area di uscita, abbassando la pressione e consentendo un flusso maggiore attraverso il sistema. Attraverso test empirici, questo design del tubo ha dimostrato un aumento fino all'80% del volume d'aria a parità di flusso di vapore per un tubo S/A di dimensioni simili (Figura 4). Questa maggiore propulsione dell'aria si traduce in un significativo risparmio di vapore alle capacità senza fumo (upset), ma soprattutto, la riduzione del consumo di vapore è applicabile anche alle normali velocità di spurgo giornaliere.

Figura 4. Per una portata di vapore di 3427 libbre/ora, il progetto Venturi senza premiscelazione è in grado di aspirare 49 572 libbre/ora di aria rispetto alle 27 468 libbre/ora di un dispositivo a tubo diritto con premiscelazione di gas di combustione, vapore e aria. Inoltre, il dispositivo Venturi ha raggiunto un rapporto di massa di 14,47 libbre di aria per 1 libbra di vapore, rispetto alle 8,06 libbre di aria per 1 libbra di vapore del dispositivo a tubo diritto.

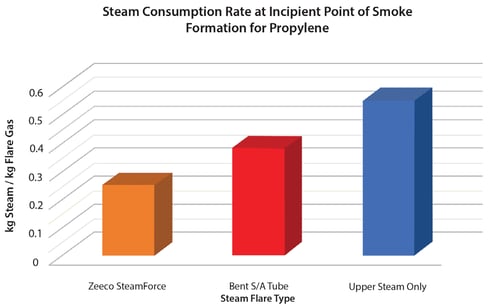

Migliorare l'accesso all'aria ambiente nelle configurazioni di torcia è un concetto che ha dimostrato di funzionare nelle torce a terra a più punti, nelle tecnologie soniche a più bracci e in altre. Con ulteriori punti di iniezione, i limiti di interazione tra il gas di combustione e l'ossigeno disponibile aumentano e quindi viene aspirato più ossigeno nella zona di combustione. Solo di recente questo concetto è stato applicato alle torce a vapore, che tradizionalmente erano costituite da un unico grande barile. La ripartizione del flusso di idrocarburi tra più ugelli moltiplica il rapporto tra l'aria ambiente a contatto con i flussi di idrocarburi nella torcia. Questa configurazione crea un flusso anulare per il gas di torcia (Figura 1), cioè è circondato dall'aria sia sul perimetro interno che su quello esterno. L'incapsulamento del gas in questo modo garantisce una migliore interazione tra vapore e aria, migliorando ulteriormente la capacità di non fumare. In definitiva, le tecnologie di torcia a vapore vengono confrontate in base al rapporto di iniezione di massa di vapore e idrocarburi (S/HC) necessario per rendere senza fumo le singole composizioni di gas. Utilizzando il propilene come mezzo gassoso di prova, i tassi S/HC previsti sono 0,55 per la configurazione tradizionale della torcia a vapore a sola iniezione superiore e 0,38 per i progetti di tubi S/A piegati. Al contrario, un progetto anulare richiede un tasso di 0,25 kg di vapore per ogni 1 kg di propilene bruciato senza fumo (Figura 5).

Figura 5. La figura precedente mostra il risparmio nel consumo di vapore ottenuto utilizzando una torcia HC SteamForce rispetto all'uso di un tubo S/A piegato convenzionale o di una punta superiore della torcia.

Le prestazioni della torcia sono tipicamente ottimizzate per flussi superiori a quelli minimi, utilizzando velocità e turbolenze sufficientemente elevate per superare influenze esterne come i venti trasversali. Sulla punta di SteamForce HC, viene installato un anello di getto attorno al perimetro dell'ugello per garantire una corretta interazione tra l'aria di combustione e il gas di torcia a flussi minimi. Alcuni fornitori specificano pressioni di esercizio della torcia relativamente elevate, come 2 - 5 psi, per ottenere i parametri di prestazione promessi. Queste tecnologie si basano sull'energia cinetica dei gas in caso di emergenza o di turbolenza per ottimizzare le prestazioni. Tuttavia, una moltitudine di torce a vapore opera a pressioni massime inferiori e le prestazioni di queste punte soffrono drasticamente a bassi turndown. Al contrario, un anello a getto gestisce la forma del flusso della torcia, assicurando che interagisca correttamente con il nucleo di aria indotta, e mantiene le prestazioni della punta per tutta la sua gamma operativa, in particolare al massimo turndown.

Considerazioni sui costi e sull'operatività

Poiché gli eventi di brillamento sono poco frequenti e in genere di breve durata, i flussi di vapore a raffreddamento costante costituiscono la maggior parte del vapore consumato da una torcia su base annua. Il flusso di raffreddamento del vapore protegge l'integrità degli iniettori attenuando gli effetti del calore della zona di combustione; questo flusso e i suoi effetti negativi sono esacerbati nei climi più freddi. Con il design di SteamForce HC, l'induzione di aria senza fumo avviene essenzialmente alla base dell'ugello. Di conseguenza, gli iniettori non sono soggetti a danni termici. Inoltre, il maggior volume d'aria spinto dai tubi Venturi riduce ulteriormente il flusso minimo di vapore necessario per proteggere l'apparecchiatura. Sono necessari pochissimi ugelli Venturi per ottenere capacità senza fumo comparabili, riducendo ancora una volta i requisiti di vapore di spurgo (Tabella 1).

Come approssimazione generale del tempo che una torcia trascorre nel flusso di spurgo rispetto a un grande carico di scarico, il rapporto 95%-5% è stato ragionevolmente utilizzato nell'industria. Gli utenti finali hanno una registrazione del tasso massimo di iniezione di vapore e del flusso minimo di vapore per l'apparecchiatura di torcia, e quindi un'analisi di base tra le diverse tecnologie dimostra come il costo operativo delle punte di torcia possa essere dominato dal caso normale, minimo. L'utilizzo di un valore generale di 12 dollari USA/1000 libbre per la generazione di vapore evidenzia la capacità di risparmio dei costi della nuova tecnologia di torcia a vapore (Tabella 2).

Il metodo di calcolo dei costi di esercizio illustrato nella Tabella 2 è semplificato e tiene conto solo dei risparmi sulla fornitura di vapore.4 Quando i regolatori e gli utenti considerano anche la robustezza della zona di combustione, talvolta espressa come valore di riscaldamento netto della zona di combustione (NHVcz), è necessario aggiungere un flusso di combustibile arricchente a tassi di spurgo minimi per garantire una combustione sana. La quantità di iniezione di gas combustibile necessaria è direttamente correlata al tasso minimo di vapore, quindi i risparmi operativi della tecnologia di flaring dell'azienda possono essere ulteriormente amplificati in base ai costi del carburante e alle normative locali. In particolare, questo progetto non prevede la premiscelazione dell'aria indotta e del gas di torcia prima dell'uscita della punta della torcia e della posizione del pilota. L'assenza di premiscelazione significa che non è necessario includere l'aria indotta nei calcoli dell'NHVcz, come descritto nel Codice dei Regolamenti Federali dell'Agenzia per la Protezione dell'Ambiente degli Stati Uniti (EPA), Capitolo 1, Sottocapitolo C, Parte 63, Sottoparte CC.3 Quando l'aria di combustione viene premiscelata con il gas di torcia prima dell'uscita, ha l'effetto di diluire le prestazioni della zona di combustione ancor più del vapore stesso. Introducendo l'aria di combustione solo all'uscita della torcia, è necessario arricchire solo il flusso di vapore, risparmiando all'operatore un costo significativo per il gas combustibile di arricchimento.

Il metodo di calcolo dei costi di esercizio illustrato nella Tabella 2 è semplificato e tiene conto solo dei risparmi sulla fornitura di vapore.4 Quando i regolatori e gli utenti considerano anche la robustezza della zona di combustione, talvolta espressa come valore di riscaldamento netto della zona di combustione (NHVcz), è necessario aggiungere un flusso di combustibile arricchente a tassi di spurgo minimi per garantire una combustione sana. La quantità di iniezione di gas combustibile necessaria è direttamente correlata al tasso minimo di vapore, quindi i risparmi operativi della tecnologia di flaring dell'azienda possono essere ulteriormente amplificati in base ai costi del carburante e alle normative locali. In particolare, questo progetto non prevede la premiscelazione dell'aria indotta e del gas di torcia prima dell'uscita della punta della torcia e della posizione del pilota. L'assenza di premiscelazione significa che non è necessario includere l'aria indotta nei calcoli dell'NHVcz, come descritto nel Codice dei Regolamenti Federali dell'Agenzia per la Protezione dell'Ambiente degli Stati Uniti (EPA), Capitolo 1, Sottocapitolo C, Parte 63, Sottoparte CC.3 Quando l'aria di combustione viene premiscelata con il gas di torcia prima dell'uscita, ha l'effetto di diluire le prestazioni della zona di combustione ancor più del vapore stesso. Introducendo l'aria di combustione solo all'uscita della torcia, è necessario arricchire solo il flusso di vapore, risparmiando all'operatore un costo significativo per il gas combustibile di arricchimento.

Anche la durata della punta della torcia può essere migliorata. I vettori di iniezione del vapore e dell'aria sono verticali, il che attenua la possibilità di un tappo di fiamma. Le precedenti tecnologie di iniezione del vapore avevano un'inclinazione orizzontale della traiettoria del vapore. Quando i flussi di gas di torcia sono al minimo, il flusso di vapore imprime più pressione, velocità e quantità di moto rispetto al flusso di combustibile. Lo sbilanciamento del flusso determina un "tappo" effettivo sull'uscita della punta della torcia e questo tappo spesso spinge la combustione verso il basso all'interno della canna della punta della torcia. Questa reazione chimica di riduzione ad alta temperatura all'interno della punta provoca danni irreparabili nel tempo ed è una modalità di guasto comune delle punte assistite da vapore. Più fonti di iniezione di vapore, che richiedono più valvole di controllo, possono esacerbare questo danno perché è possibile applicare un'iniezione di vapore superiore troppo aggressiva rispetto al livello applicato attraverso i tubi S/A. Tuttavia, quando si utilizza un'unica fonte di vapore e un unico controllo, la combinazione di vettori di iniezione verso l'alto e di controllo a punto singolo elimina la combustione interna della punta della torcia e garantisce una maggiore longevità e valore all'impianto nel tempo.

CONCLUSIONI

L'opinione pubblica vede nelle fiamme alte e luminose provenienti dalle torri di combustione il rischio maggiore per la salute e l'ambiente. Ironia della sorte, queste fiamme indicano un'elevata efficienza di distruzione e che la torcia sta correttamente riducendo gli idrocarburi a composizioni sicure. Ciò che è stato frainteso è che i flussi minimi, quasi inosservati, sono i più suscettibili all'applicazione eccessiva di vapore e aria. L'aerazione eccessiva è responsabile di un maggiore danno ambientale e la sua correzione comporta un significativo miglioramento dei costi di capitale e di esercizio. Creando un meccanismo di iniezione del vapore più efficace, la zona di combustione viene potenziata durante il caso d'uso predominante di bassa portata, mentre si utilizza contemporaneamente meno vapore in condizioni di alta portata o di turbativa.

RIFERIMENTI

- 'Make Listening Safe', Organizzazione Mondiale della Sanità, https://www. who.int/pbd/deafness/activities/MLS_Brochure_English_lowres_ for_web.pdf, (visitato il 14 gennaio 2019).

- Parameters for Properly Designed and Operated Flares", US EPA Office of Air Quality Planning and Standards, https://www3. epa.gov/airtoxics/flare/2012flaretechreport.pdf, (visitato il 14 gennaio 2019).

- EPA 40CFR 63.671.

- Benchmark the Fuel Cost of Steam Generation", Dipartimento dell'Energia degli Stati Uniti, https://www.energy.gov/sites/prod/files/2014/05/f16/ steam15_benchmark.pdf, (visitato il 14 gennaio 2019).