L'ammodernamento dei bruciatori aumenta la capacità e riduce i costi

CATEGORIE:

Roy Bisnett, Zeeco Inc., USA, illustra come la sostituzione dei bruciatori in un riscaldatore di alimentazione di un reattore a idrogeno abbia permesso di risparmiare il costo del retrofit in una settimana.

Una grande raffineria della costa orientale degli Stati Uniti aveva problemi a raggiungere il massimo rilascio di calore su un riscaldatore di alimentazione del reattore a idrogeno a tiraggio naturale. Grazie alla precedente esperienza positiva con i progetti di retrofit dei bruciatori, la raffineria ha contattato il produttore di apparecchiature di combustione statunitense Zeeco e ha chiesto una guida. Gli esperti di bruciatori di Zeeco hanno completato un'ispezione e hanno notato che diverse punte dei bruciatori esistenti del riscaldatore erano otturate.

L'ostruzione delle punte limitava il rilascio di calore, poiché il tentativo di aumentare il rilascio di calore nelle condizioni attuali faceva scattare allarmi di alta pressione del gas combustibile. È stato raccomandato di pulire le punte per consentire ai bruciatori di funzionare all'estremità superiore della curva di capacità, permettendo così al riscaldatore di funzionare con un maggiore rilascio di calore e migliorando i tassi di alimentazione complessivi dell'impianto. Tuttavia, la raffineria ha riferito che le punte dei bruciatori esistenti erano state pulite negli ultimi due mesi e che, di fatto, la raffineria doveva pulirle quasi ogni mese per poter operare a un tasso di alimentazione accettabile. Il raffinatore ha riferito che la pulizia delle punte è un'operazione che richiede tempo e la costruzione di un'impalcatura; inoltre, il design del collettore dei bruciatori esistenti richiedeva la rimozione dei singoli tubi in acciaio inossidabile con raccordi a compressione che confluivano in ogni singola punta del bruciatore, seguita dalla rimozione delle otto punte per ciascuno dei sei bruciatori. La complessità e la frequenza del processo hanno comportato un notevole onere di manutenzione per l'impianto, in quanto ogni volta che veniva eseguita la pulizia erano necessari installatori di tubi e carpentieri. La raffineria ha inoltre riferito che i bruciatori esistenti erano a bassissimo contenuto di NOx, avevano meno di 10 anni e funzionavano con una composizione media del gas combustibile di 923 Btu/SCF LHV.

In un'altra parte della raffineria, i bruciatori Zeeco GB Single Jet erano stati installati in un secondo momento in altri riscaldatori dell'impianto che funzionavano con lo stesso gas combustibile e la raffineria ha notato che questi bruciatori non richiedevano una manutenzione così rigorosa a causa delle differenze intrinseche di progettazione. In effetti, un riscaldatore ha funzionato dopo il retrofit per ben sei mesi senza problemi di intasamento delle punte e un altro riscaldatore ha appena superato il traguardo di un anno di funzionamento dopo il retrofit senza che fosse necessaria la pulizia delle punte. Entrambi i riscaldatori hanno registrato capacità ed emissioni migliori di quelle specificate.

La sfida

Il team della raffineria e il team di esperti in materia di bruciatori hanno calcolato l'ammontare dei costi di opportunità persi nel funzionamento attuale e hanno concluso che si trattava di oltre 10.000 dollari al giorno. La raffineria ha stabilito che la sostituzione dei bruciatori esistenti con bruciatori GB Single Jet era sensata dal punto di vista operativo, ma voleva che il retrofit fosse realizzato il più rapidamente possibile e con la minore interruzione possibile delle operazioni di raffineria. Non è stato richiesto un test CFD e del bruciatore grazie ai dati empirici sul funzionamento e sulle emissioni di un'applicazione simile in loco. I bruciatori dovevano soddisfare le garanzie di emissione di 0,030 lb/MMBtu o 26 vppm con un gas combustibile medio di 923 Btu LHV e funzionare secondo le specifiche in un riscaldatore verticale cilindrico a tiraggio naturale con sei bruciatori di tipo up-fired. Il diametro del cerchio del bruciatore era di 5,5 piedi con un diametro del cerchio del tubo di 15,3 piedi. L'altezza della sezione radiante dal pavimento alla sezione convettiva misurava 29,5 piedi.

La soluzione

I bruciatori GB Single Jet sono stati progettati per avere un'altezza massima di fiamma di 19,8 piedi, una larghezza di fiamma di 2,8 piedi e un rilascio di calore di 11,68 MMBtu/h per un totale di 70 MMBtu/h per il forno. I bruciatori dovevano soddisfare un requisito di turndown di 4:1 e rispettare le garanzie di emissioni che non dovevano superare i 26 vppm, o 0,030 lb/MMBtu, mentre alimentavano un gas combustibile medio di 923 Btu LHV. I bruciatori dovevano essere prodotti e consegnati entro 15 settimane per rispettare i tempi previsti dalla raffineria e il team di professionisti della raffineria e del produttore di bruciatori ha sviluppato un piano per installarli mentre il riscaldatore rimaneva in servizio. Quando i bruciatori sono arrivati, la squadra di installazione ha sostituito un bruciatore alla volta nel corso della settimana senza mettere fuori servizio il forno (vedi Figura 1).

Figura 1. Un nuovo bruciatore pronto per essere installato nel forno durante il progetto di retrofit.

Caratteristiche di funzionamento del bruciatore selezionato:

- Riduce gli NOx grazie al ricircolo interno dei gas di scarico (IFGR), al combustibile scaglionato e all'aria scaglionata.

- Induzione dell'aria di combustione naturale, forzata, indotta, a tiraggio bilanciato o a turbina

- Può essere configurato per l'utilizzo a fuoco alto, a fuoco laterale e a fuoco basso.

- Montaggio a plenum o wind-box individuale

- Gamma di rilascio del calore - tiraggio naturale: 1-20 MM Btu/ora (0,293-5,860 MW)

- Gamma di rilascio del calore - tiraggio forzato: 1-20 MM Btu/ora (0,293-5,860 MW)

- Turndown: 10:1 o superiore per la maggior parte dei casi

- Intervallo di eccesso d'aria di progetto: 8% o superiore - per la maggior parte dei casi

- Perdita di carico dell'aria di combustione - tiraggio naturale: 5-25 mm (colonna d'acqua)

- Perdita di carico dell'aria di combustione - tiraggio forzato: 0,5-4 pollici (12,7-100 mm) di colonna d'acqua

La tecnologia

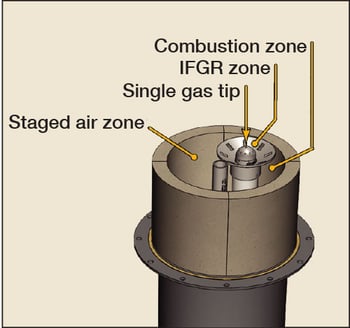

Il bruciatore a fiamma rotonda Zeeco GB Single Jet scelto per questo progetto di retrofit utilizza un design a punta e cono singolo non simmetrico per incrementare il ricircolo interno del gas combustibile. Il design utilizza tecniche di aria e gas a stadi per ridurre le emissioni di NOx (20-49 vppm per la maggior parte delle applicazioni) e aumenta le opportunità per nuove applicazioni e retrofit. Il bruciatore utilizza un'unica punta di gas che si spara su un gruppo conico, ma invece di sparare sulla linea centrale del bruciatore, la punta e il cono sono sfalsati per sparare più vicino al diametro interno della tegola del bruciatore (vedi Figura 2).

Figura 2. Gola del bruciatore di un tipico bruciatore GB Single Jet che mostra le diverse zone di ricircolo dell'aria di combustione e dei fumi interni del bruciatore.

Fiamma stabile

La punta e il cono singoli hanno un design semplice e stabile. La foratura della punta comprende le porte di accensione utilizzate per accendere il bruciatore, le porte di combustione utilizzate per creare la zona di combustione secondaria (ricca) e una porta centrale per il combustibile a stadi, che migliora la zona di combustione secondaria (ricca). Poiché tutte le porte sono vicine, il gas di accensione percorre una distanza ridotta (meno di 30 mm) rispetto ai 380 mm di molti bruciatori a combustibile stagnante. Poiché il gas percorre una distanza molto breve, le possibilità di influenze negative sulla stabilità del bruciatore sono molto minori rispetto a quelle di un bruciatore standard.

Design compatto

Con un solo puntale e un solo cono, il design compatto del bruciatore è spesso scelto per nuove applicazioni e retrofit con spazio limitato.

Bassa probabilità di interazione con la fiamma

Poiché il bruciatore ha un ingombro ridotto e una sola punta situata nella gola del bruciatore, il gas sparato da un bruciatore è più distante dal bruciatore adiacente rispetto a un bruciatore convenzionale a combustibili stadiati con punte di gas alla periferia della tegola del bruciatore. Questo significa che il gas sparato da un bruciatore all'altro è più distante, riducendo in modo significativo la probabilità di interazione della fiamma e la possibilità di una "nuvola di fiamma".

Bassa manutenzione

Con un'unica punta e un unico cono, le esigenze di manutenzione sono ridotte. Il design di base della punta e del cono è stato collaudato sul campo per decenni ed è il design preferito da molti gruppi operativi grazie ai minori requisiti di manutenzione complessivi.

Controllo accurato dell'aria di combustione

Il controllo dell'aria di combustione per ciascun bruciatore è fondamentale per il corretto funzionamento. Il GB Single Jet utilizza un sistema di serrande a due pale a movimento opposto per controllare l'aria di combustione. Le pale della serranda sono montate su alberi in 304SS per evitare la ruggine. Gli alberi della serranda sono poi montati su cuscinetti per facilitarne il movimento.

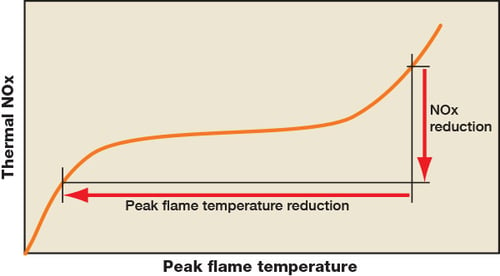

Dato che questo bruciatore trattiene una percentuale dell'aria di combustione nella gola del bruciatore e utilizza una punta di gas singola sfalsata che spara su un gruppo conico invece di sparare sulla linea centrale del bruciatore, è in grado di generare IFGR nella base della fiamma del bruciatore. Questa disposizione contribuisce inoltre a creare una zona di bassa pressione stabile per massimizzare la quantità di IFGR nella zona di combustione. L'aumento dell'IFGR riduce drasticamente la temperatura di picco della fiamma nel nucleo della fiamma. La Figura 3 mostra che la riduzione della temperatura di picco della fiamma riduce le emissioni termiche di NOx.

Figura 3. Temperatura di picco della fiamma in funzione della produzione termica di NOx.

La maggior parte dei bruciatori a basso e bassissimo NOx utilizza più punte di gas, una complessa geometria delle piastrelle e supporti di fiamma per fornire una fiamma stabile che soddisfi i requisiti di emissione. Con un solo gruppo di punte di gas e coni, ma con la capacità di raggiungere requisiti di emissioni più aggressivi rispetto ai tradizionali bruciatori a gas grezzo, il bruciatore scelto soddisfa i requisiti per il retrofit in più forni. La geometria della tegola per il bruciatore GB a getto singolo selezionato è normalmente una tegola a lato rettilineo. Oltre a essere più conveniente, l'ingombro della tegola è inferiore a quello tipicamente richiesto per un bruciatore a basso NOx. Questo ingombro ridotto semplifica le applicazioni di retrofit in forni già esistenti, come nel caso del progetto di retrofit di questa raffineria, eliminando la necessità di costose modifiche all'acciaio del pavimento e al refrattario.

Regolazione del bruciatore

Una lezione appresa da precedenti retrofit di bruciatori è che è auspicabile una certa regolabilità meccanica del bruciatore una volta installato. La maggior parte dei retrofit avviene in forni in servizio continuo da molti decenni. Sebbene il personale operativo sia diligente nella manutenzione, in genere le aree esterne del forno ricevono la massima attenzione, mentre le aree operative interne dei forni vengono ispezionate e mantenute durante i turnaround. Molte raffinerie ora pianificano le revisioni solo ogni due-cinque anni, riducendo le opportunità di correggere eventuali danni alle aree interne.

Nel corso di diversi decenni di servizio, i livelli di refrattario del pavimento possono degradarsi. Di conseguenza, i team di progetto devono pianificare ed essere in grado di regolare meccanicamente ogni singolo bruciatore in base agli spessori specifici del refrattario in ogni posizione del bruciatore. Se non è prevista una regolazione meccanica, non è possibile ottimizzare il funzionamento dei bruciatori per ottenere le minori emissioni di NOx previste. Se le differenze di refrattario del forno sono troppo marcate, è possibile che venga compromesso anche il funzionamento stabile del bruciatore.

Per consentire le necessarie regolazioni sul campo, il bruciatore GB Single Jet è dotato di tre aree di regolazione. La prima è costituita da una serie aggiuntiva di fori di montaggio sulla piastra frontale del bruciatore, la seconda è costituita dai mozzi di montaggio per la colonna principale del gas combustibile e il pilota per la regolazione verticale, mentre la terza è costituita da una piastra di montaggio scorrevole per la regolazione orizzontale della colonna principale del gas combustibile e del pilota.

I fori di montaggio aggiuntivi per la piastra frontale del bruciatore rappresentano una soluzione alla sfida che si presenta quando i bulloni di montaggio esistenti nel plenum dell'aria si danneggiano durante la rimozione dei bruciatori esistenti. Grazie alla presenza di una serie di fori di montaggio aggiuntivi sulla piastra anteriore, sfalsati di poco rispetto ai bulloni di montaggio esistenti, il personale di manutenzione può installare i nuovi bruciatori anche se si verifica questo problema. Invece di forare il bullone di montaggio esistente e danneggiato, è possibile tranciare il vecchio bullone e installare un nuovo bullone di montaggio nella nuova posizione.

L'inclusione di mozzi di montaggio e viti di fermo per regolare la posizione verticale della colonna principale del gas combustibile e del gruppo pilota è un'altra regolazione fondamentale. Le viti di fermo e il mozzo di montaggio attenuano gli effetti delle aree irregolari del refrattario del pavimento o dei pavimenti dei riscaldatori deformati da decenni di servizio. Grazie a questa capacità di regolazione, la squadra di installazione può impostare con precisione la posizione del gruppo conico, della punta del gas combustibile principale e della posizione del pilota per un funzionamento ottimale del bruciatore e una riduzione delle emissioni di NOx.

Infine, il tipico design del bruciatore GB a getto singolo comprende una piccola colonna di gas combustibile del bruciatore e una piastra di montaggio del pilota con fori asolati sulla piastra frontale del bruciatore. Ciò consente di regolare il meccanismo di accensione principale del bruciatore in direzione orizzontale senza modificare la geometria di accensione tra la colonna principale del gas combustibile, il gruppo conico e la posizione del pilota.

Manutenzione nel tempo

Il ROI previsto dalla raffineria per questo progetto si basava sia sulla riduzione dei costi di manutenzione rispetto ai bruciatori esistenti, sia sul recupero previsto della capacità di rilascio del calore e dei tassi di alimentazione. Il design del bruciatore scelto utilizza un unico gruppo di colonne di gas con punta di gas, un design collaudato per un lungo periodo di servizio in numerose raffinerie e installazioni. La rimozione della colonna di gas combustibile, quando necessaria, è facilmente realizzabile allentando quattro dadi di montaggio e rimuovendo la colonna di gas combustibile dal bruciatore. Con un unico riser di gas combustibile e un puntale di gas facilmente rimovibili, la raffineria prevede costi di manutenzione e tempi di fermo macchina di gran lunga inferiori.

I risultati

Un risultato immediato dell'adeguamento dei bruciatori è stato che il forno ha iniziato a funzionare a una pressione del gas combustibile significativamente inferiore, pari a 18 psig, e ha richiesto solo cinque dei sei bruciatori per ottenere il rilascio di calore desiderato a quella pressione. La nuova pressione di esercizio era ben al di sotto dei 27,5 psig massimi e i bruciatori funzionavano come previsto con fiamme stabili e una bassa interazione di fiamma (vedi Figura 4). Con questi parametri operativi, i nuovi bruciatori si sono ripagati in meno di una settimana di funzionamento.

Figura 4. Questa immagine di metà progetto mostra tre nuovi bruciatori e tre vecchi bruciatori in funzione. I nuovi bruciatori presentavano fiamme verticali senza "nuvola di fiamma" o interazione negativa tra fiamma e fiamma.

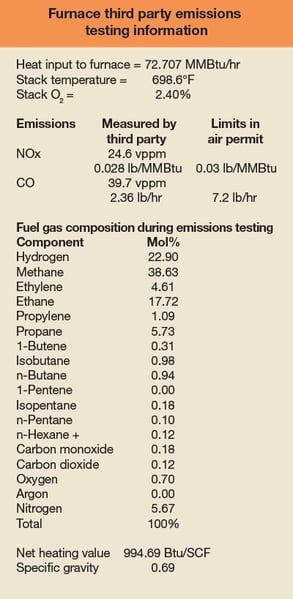

A sei mesi dall'intervento, la raffineria riferisce che i bruciatori continuano a funzionare a 18 psig e solo cinque dei sei bruciatori devono essere in funzione per soddisfare gli obiettivi di rilascio di calore e di velocità di alimentazione. Finora non è stata necessaria alcuna pulizia. Dopo la valutazione di sei mesi, la raffineria ha scelto di retrofittare altri quattro riscaldatori con i bruciatori GB Single Jet. Tutti si sono comportati bene sul campo, con una manutenzione minima. Tutti i forni retrofit continuano a funzionare al di sotto delle garanzie di emissione di 0,030 lb/MMBtu o 26 vppm su una media di 923 Btu LHV di gas combustibile. Sono stati eseguiti e registrati da un ente indipendente i test di combustione e le prestazioni sono risultate ben al di sotto delle emissioni di NOx previste (cfr. Tabella 1).

Tabella 1

Tabella 1

Roy Bisnett ricopre il ruolo di supporto agli utenti finali per Zeeco Inc dal 2015. Si occupa di trovare soluzioni per gli impianti di raffinazione e petrolchimici negli Stati Uniti orientali e in Canada per ogni tipo di problema legato alla combustione. Prima di entrare a far parte di Zeeco, ha trascorso più di un decennio nel settore degli utenti finali della raffinazione del petrolio e ha seguito numerosi programmi di formazione e certificazione specifici per il settore.

Scarica l'articolo