Flaring dell'ammoniaca: Oggi e domani

CATEGORIE:

Il flaring dell'ammoniaca è in procinto di cambiare a causa della spinta globale alla decarbonizzazione. I Paesi orientati al clima stanno emanando leggi per ridurre l'uso dei combustibili fossili, che possono assumere la forma di imposte dirette sulla produzione di anidride carbonica (CO2) negli impianti, imposte sui combustibili di uso finale come la benzina e il diesel, o incentivi per l'uso di combustibili a minore intensità di carbonio come l'ammoniaca o l'idrogeno. L'ammoniaca come combustibile liquido a combustione diretta o come mezzo di trasporto per l'idrogeno all'interno della catena di approvvigionamento dell'idrogeno troverà maggiore utilità nei prossimi anni e decenni perché non ha carbonio legato all'interno della molecola.

Il flaring dell'ammoniaca è in procinto di cambiare a causa della spinta globale alla decarbonizzazione. I Paesi orientati al clima stanno emanando leggi per ridurre l'uso dei combustibili fossili, che possono assumere la forma di imposte dirette sulla produzione di anidride carbonica (CO2) negli impianti, imposte sui combustibili di uso finale come la benzina e il diesel, o incentivi per l'uso di combustibili a minore intensità di carbonio come l'ammoniaca o l'idrogeno. L'ammoniaca come combustibile liquido a combustione diretta o come mezzo di trasporto per l'idrogeno all'interno della catena di approvvigionamento dell'idrogeno troverà maggiore utilità nei prossimi anni e decenni perché non ha carbonio legato all'interno della molecola.

A causa di queste pressioni sociali, nell'industria tradizionale dell'ammoniaca si è sviluppato uno slancio verso la creazione di ammoniaca utilizzando fonti di energia rinnovabili. Definita "idrogeno verde" o "ammoniaca verde", ogni fase della sua creazione, del trasporto e dell'utilizzo come combustibile non richiede combustibili fossili. La produzione su larga scala è solo a pochi anni di distanza: un fornitore ha speso miliardi di dollari per portare in linea entro il 2025 un'ammoniaca verde a base di idrogeno di livello mondiale.

Ci sono già progetti in corso, o in arrivo nei prossimi due anni, che utilizzeranno l'ammoniaca "blu" o l'idrogeno in sostituzione della combustione dei combustibili fossili. L'ammoniaca blu si differenzia dall'ammoniaca verde in quanto viene prodotta con gli attuali metodi di produzione basati sui combustibili fossili, limitando però l'impatto delle emissioni di carbonio attraverso il sequestro e la compensazione.

Cosa significa questo per il futuro del flaring? Potrebbe essere molto vario. L'ammoniaca e/o l'idrogeno saranno presenti in tutti gli impianti che passano a un'impronta di carbonio ridotta. Il gas naturale sostituito dall'idrogeno come bruciatore o combustibile pilota è sempre più richiesto dagli utenti finali. La progettazione di apparecchiature di combustione in grado di fornire un'efficace efficienza di distruzione (DE) per applicazioni chimiche, petrolchimiche e di trattamento del gas presenta sfide specifiche che devono essere valutate "caso per caso". Per le industrie che producono composti chimici in cui la natura stessa della sostanza chimica rende difficile l'accensione e l'ottenimento di un'elevata DE, tra cui l'ammoniaca, è necessario ricorrere a pratiche specifiche di progettazione della torcia per garantire una combustione pulita ed efficiente.

Sfide nella combustione dell'ammoniaca

Diversi fattori contribuiscono alla difficoltà di combustione dell'ammoniaca: si tratta di una sostanza a base di azoto

ha una bassa velocità di propagazione della fiamma, un basso potere calorifico e basse temperature di fiamma. Per affrontare queste sfide sono necessari criteri di progettazione specifici per le torce di ammoniaca (vedi Figura 1).

Figura 1. Esempio di un sistema di torcia progettato per gestire i gas di scarico dell'impianto di ammoniaca, dotato di un parabrezza per favorire una combustione efficace.

Per facilitare la combustione tecnicamente completa dell'ammoniaca (99% o superiore), è necessario limitare la velocità di uscita del gas di scarico per garantire che l'ammoniaca abbia un tempo di permanenza adeguato per una combustione ad alta DE. Zeeco ha accumulato dati di test che dimostrano una correlazione tra la stabilità della fiamma dell'ammoniaca e la velocità di uscita che supporta questa filosofia di progettazione. Se un sistema di torcia non viene progettato tenendo conto di questo parametro chiave, esiste un maggiore potenziale di combustione incompleta e/o di rilascio non acceso del gas di scarico.

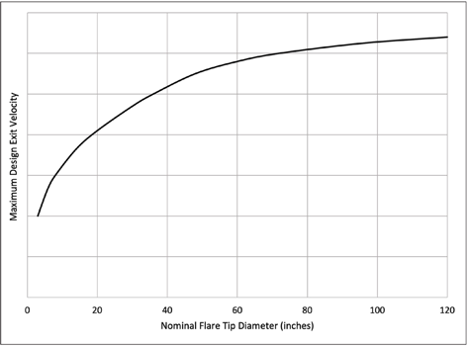

Figura 2. Velocità di uscita massima tipica di progetto rispetto al diametro nominale della punta del flare.

Figura 3. Tipico colore della fiamma del test dell'ammoniaca.

Ad esempio, la Figura 2 illustra che la velocità di uscita massima di progetto per i gas di scarico contenenti ammoniaca dipende dal diametro della punta della torcia. In generale, all'aumentare del diametro della punta della torcia, si ha un volume maggiore di gas e un maggiore rilascio di calore dalla fiamma. Pertanto, la progettazione del diametro della punta della torcia basata sul controllo della velocità di uscita contribuisce a mantenere una temperatura della fiamma superiore alla temperatura di accensione dell'ammoniaca e a migliorare la stabilità complessiva della fiamma.

I test eseguiti su gas di ammoniaca al 100% da un impianto chimico di Houston, Texas, USA, illustrano ulteriormente questi punti. La portata del gas è stata variata per valutare l'influenza della velocità di uscita al punto di scarico della torcia sull'efficienza della combustione. I test sono stati eseguiti su una punta di torcia di tipo utility con diametro nominale di 12 pollici e anello di ritenzione della fiamma completo.

Le seguenti opzioni sono state applicate alla punta nell'ambito delle valutazioni:

- Gruppo parabrezza esteso di grande diametro che racchiudeva lo scarico della punta del razzo e i piloti.

- Anello di assistenza all'iniezione di gas nel punto di uscita della punta della torcia per produrre turbolenza e aumentare l'ispirazione dell'aria nella zona di combustione.

- Erano disponibili più piloti (massimo tre) per determinare l'impatto delle fiamme di accensione sul processo di combustione.

I test comprendevano l'analisi delle prestazioni del gruppo della punta della torcia utilizzando vari flussi di ammoniaca, da uno a tre piloti, un anello di iniezione del gas, il parabrezza esteso e combinazioni di questi elementi. La quantità di ammoniaca presente nel pennacchio della torcia è stata determinata utilizzando una sonda riscaldata che ha campionato in una posizione relativa alla temperatura misurata (per garantire che la sonda si trovasse nella parte più calda del pennacchio). Si veda il tipico colore della fiamma del test dell'ammoniaca nella Figura 3.

Le conclusioni dei test sono state:

- L'ammoniaca brucia fino a una combustione tecnicamente completa (99% o superiore) se la velocità di uscita al punto di scarico della punta della torcia è mantenuta molto bassa. La velocità accettabile è funzione del diametro nominale della punta della torcia (vedi Figura 2).

- Velocità di uscita del gas di torcia più elevate comportano l'immissione di troppa aria ambiente nella zona di combustione, che diluisce la miscela di ammoniaca e aria al di sotto del limite di combustibilità. L'ammoniaca ha un limite inferiore di esplosività/combustibilità del 16% in aria. Rispetto alla maggior parte degli idrocarburi, i cui valori LEL sono compresi tra l'1 e il 3%. Ciò significa che la miscela di ammoniaca e aria può essere facilmente diluita fino a un punto in cui l'ammoniaca non brucia.

- L'ammoniaca deve avere una fonte di accensione affidabile. Questa fonte è generalmente fornita da una fiamma pilota molto affidabile e da un numero sufficiente di piloti lungo il perimetro della punta della torcia. Se la fonte di accensione venisse rimossa durante il test, l'ammoniaca non riuscirebbe a mantenere una fiamma stabile.

- Un parabrezza è molto utile per limitare la quantità di aria inspirata nel flusso di gas di combustione dell'ammoniaca per facilitare l'accensione dei gas in un'area protetta dai venti trasversali.

- La combustione del vapore di ammoniaca elimina l'odore di ammoniaca. Questo processo produce anche NOx. Ogni mole di ammoniaca produce una mole di NOx. La temperatura di combustione di una fiamma di ammoniaca è molto più bassa di quella di una fiamma di idrocarburi. Gli NOx prodotti sono in genere ossido di azoto (NO) e biossido di azoto (NO2) incolori.

Sulla base di questi risultati, l'ammoniaca può essere bruciata in un sistema di torcia con un'efficienza molto elevata, se il sistema di torcia è progettato correttamente.

Considerazioni sulla progettazione della combustione dell'ammoniaca

Gli ampi test e la convalida eseguiti presso l'impianto di prova di Zeecohanno generato progressi innovativi nelle considerazioni di progettazione per la combustione del gas di processo dell'ammoniaca.

Distribuzione dei gas di scarico della punta

In genere, la parte della torcia denominata "punta della torcia" è la parte superiore di 10 piedi del sistema di torcia. Quando i gas di scarico dell'ammoniaca entrano nel corpo della punta della torcia, l'accesso all'aria e la miscelazione uniforme per promuovere la combustione svolgono un ruolo fondamentale nella combustione completa del composto. Per ottenere una distribuzione uniforme dei gas di scarto nell'intero corpo della torcia, le punte di combustione dell'ammoniaca devono includere dispositivi di distribuzione del flusso per disperdere correttamente i gas di scarto, esponendo il flusso di scarti alle fonti di accensione e aumentando l'accesso all'aria di combustione.

Design ad alta stabilità e stabilizzazione della fiamma

Ad esempio, nelle tipiche torce di servizio, i parabrezza sono a filo dell'uscita della torcia e i piloti sono disposti sul perimetro esterno del parabrezza. Un sistema di stabilizzazione della fiamma garantisce una stabilità uniforme della fiamma per l'accensione iniziale, poiché il gas ad alto potere calorifico può propagare la combustione con facilità dopo l'accensione iniziale. Per la combustione dell'ammoniaca, invece, il design del parabrezza deve essere modificato per garantire che gli effetti del vento siano ridotti al minimo e che l'interazione tra il punto di accensione, l'aria e il combustibile si concentri in quest'area.

I piloti sono posizionati in punti strategici per aumentare la stabilità e per essere il più vicino possibile al perimetro della punta della torcia per l'accensione. Zeeco progetta e utilizza un sistema di stabilizzazione della fiamma specifico per i gas a basso potere calorifico come l'ammoniaca. Con questo sistema, la punta della torcia, i piloti e le linguette di stabilizzazione della fiamma sono sincronizzati per promuovere la massima stabilità della fiamma. Tutti i componenti interagiscono per fornire una zona di combustione altamente stabile, in modo che l'ammoniaca bruci liberamente e il sistema di torcia raggiunga un elevato DE.

Strategie di velocità di uscita

Il comportamento fisico del gas può essere modificato durante la combustione dell'ammoniaca. Come accennato in precedenza, l'effetto della velocità di uscita sulla combustione dei gas di scarico dell'ammoniaca è notevole e si possono porre dei vincoli di progettazione per promuovere una combustione stabile. Zeeco sceglie in genere di aumentare il diametro della canna della punta della torcia in combinazione con l'uso di apparati di diffusione per le applicazioni dell'ammoniaca. In questo modo, l'ammoniaca può essere rallentata a una velocità di uscita accettabile e diffusa in tutta la punta della torcia, favorendo una corretta miscelazione e una combustione stabile su un'area uniforme.

Tali sistemi dovranno essere in grado di sfiatare i loro serbatoi nel caso in cui si verifichi un incendio nell'impianto. Pertanto, i sistemi di torcia dovranno essere dimensionati e progettati per questi fluidi. La necessità di sfiatare questi gas in un nuovo sistema di torcia a bassa pressione, progettato in modo tradizionale, o all'interno di un sistema esistente, sarà determinata caso per caso.

L'accettazione sociale dell'ammoniaca è la principale preoccupazione degli operatori che utilizzano il prodotto. La bassa soglia di concentrazione di odori allarmerà rapidamente gli operatori, e possibilmente le comunità circostanti, di una perdita o di un cattivo funzionamento del sistema di torcia. Affrontando questo problema nella fase FEED, l'impianto prenderà la strada giusta nei primi passi cruciali.

Discussione

Oltre alla progettazione della combustione per gli impianti di ammoniaca, è necessario esaminare e valutare le apparecchiature ausiliarie. Ad esempio, i fusti a tenuta liquida (LSD) sono comunemente utilizzati come protezione per separare il sistema di torcia dalla testata e dalle apparecchiature a monte. Poiché l'ammoniaca è solubile in acqua, quando un flusso di scarico contenente ammoniaca passa attraverso l'LSD, l'acqua assorbe parte dell'ammoniaca, formando una soluzione corrosiva di ammoniaca. Spesso, l'LSD è progettato in modo tale che tutta l'acqua venga rimossa con il gas di scarico durante un evento di flaring, e l'LSD viene riempito di nuovo al termine dell'evento di flaring. In questo caso, la corrosione dovuta a una soluzione di ammoniaca non è probabile.

Tuttavia, se si prevedono portate per le quali l'acqua non verrà rimossa e sostituita, potrebbero essere necessarie ulteriori considerazioni. Richiedere che l'LSD sia realizzato con materiali speciali, rivestire l'interno dell'LSD e/o mantenere la qualità dell'acqua mediante una scrematura continua e uno svuotamento/riempimento ciclico di routine dell'acqua sono tutti metodi possibili per ridurre l'effetto dei flussi di ammoniaca attraverso un LSD.

Poiché le torce di ammoniaca sono progettate per avere basse velocità di uscita e bassi rilasci di calore, il rumore causato dalla torcia stessa dovrebbe essere minimo. Tuttavia, i flussi di ammoniaca sono tipicamente flussi ad alta pressione provenienti dalle apparecchiature a monte dell'impianto. Una parte di questa caduta di pressione si tradurrà in rumore che viaggerà attraverso le tubazioni del flusso di rifiuti dell'impianto. Poiché la punta della torcia è l'unico punto di uscita per quel flusso di rifiuti e a causa delle caratteristiche di progettazione necessarie per la punta della torcia, la punta può fungere da amplificatore del rumore prodotto nelle tubazioni a monte. Gli operatori che riscontrano livelli di rumore inaspettati nel punto di uscita di una torcia di ammoniaca devono tenere conto dell'elevata caduta di pressione dalla tubazione a monte o dalla fonte di scarico.

Conclusione

Sono molti gli aspetti progettuali da considerare quando si progettano i sistemi di torcia e le apparecchiature ausiliarie per i processi di scarico dell'ammoniaca. Con l'influenza di normative più severe sulle emissioni all'orizzonte, i progressi verso una solida progettazione intrinseca dei sistemi di torcia per alleviare i rifiuti diventeranno sempre più cruciali. Grazie a ulteriori test e innovazioni, i fornitori di sistemi di torcia, come Zeeco , avranno l'opportunità di sviluppare nuove soluzioni per fornire soluzioni di flaring pulite, efficienti ed efficaci per gli impianti di ammoniaca e urea.