Aggiornamento del sistema di recupero dei vapori di un terminale

CATEGORIE:

Di Gayla Broostin, settembre 2022

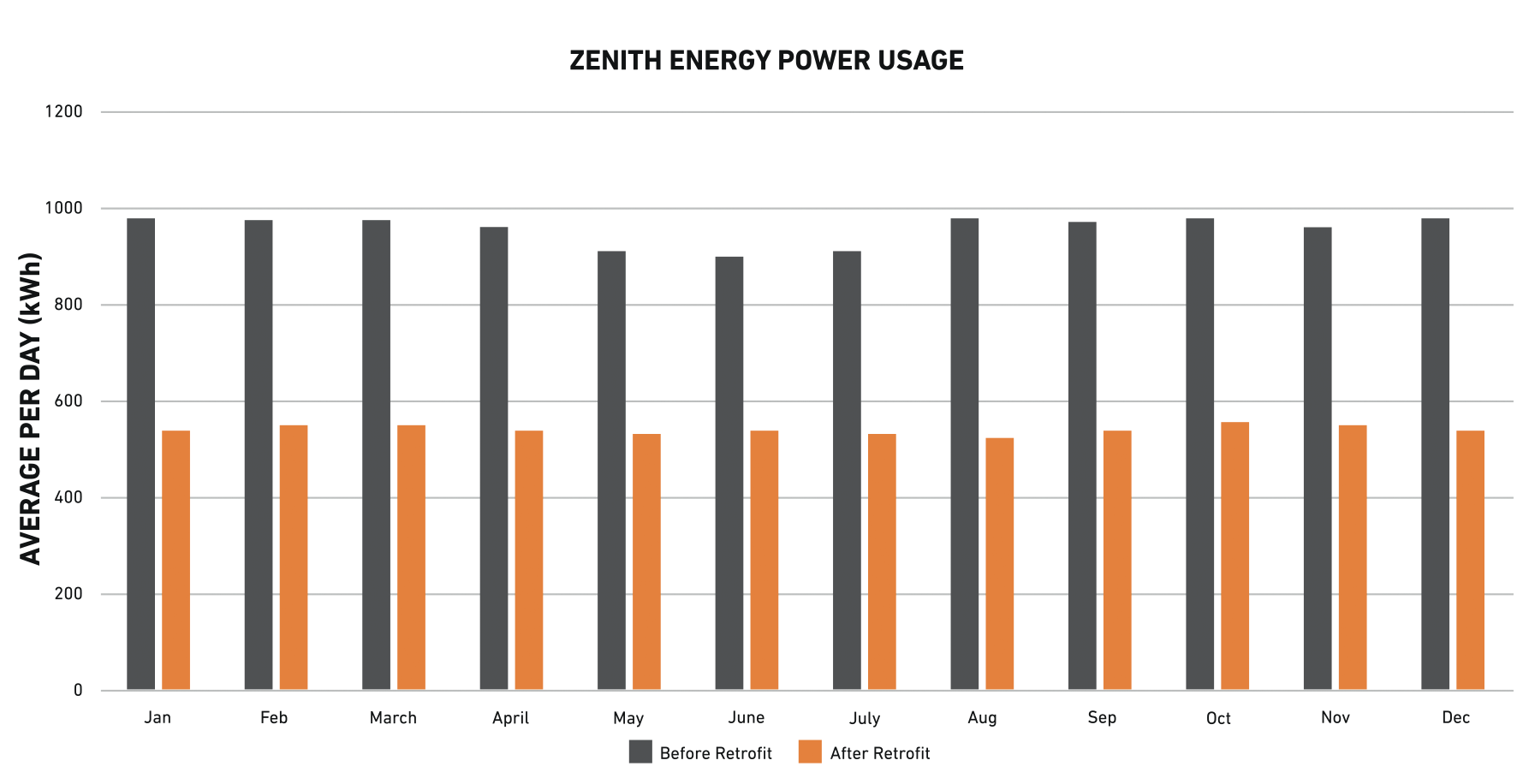

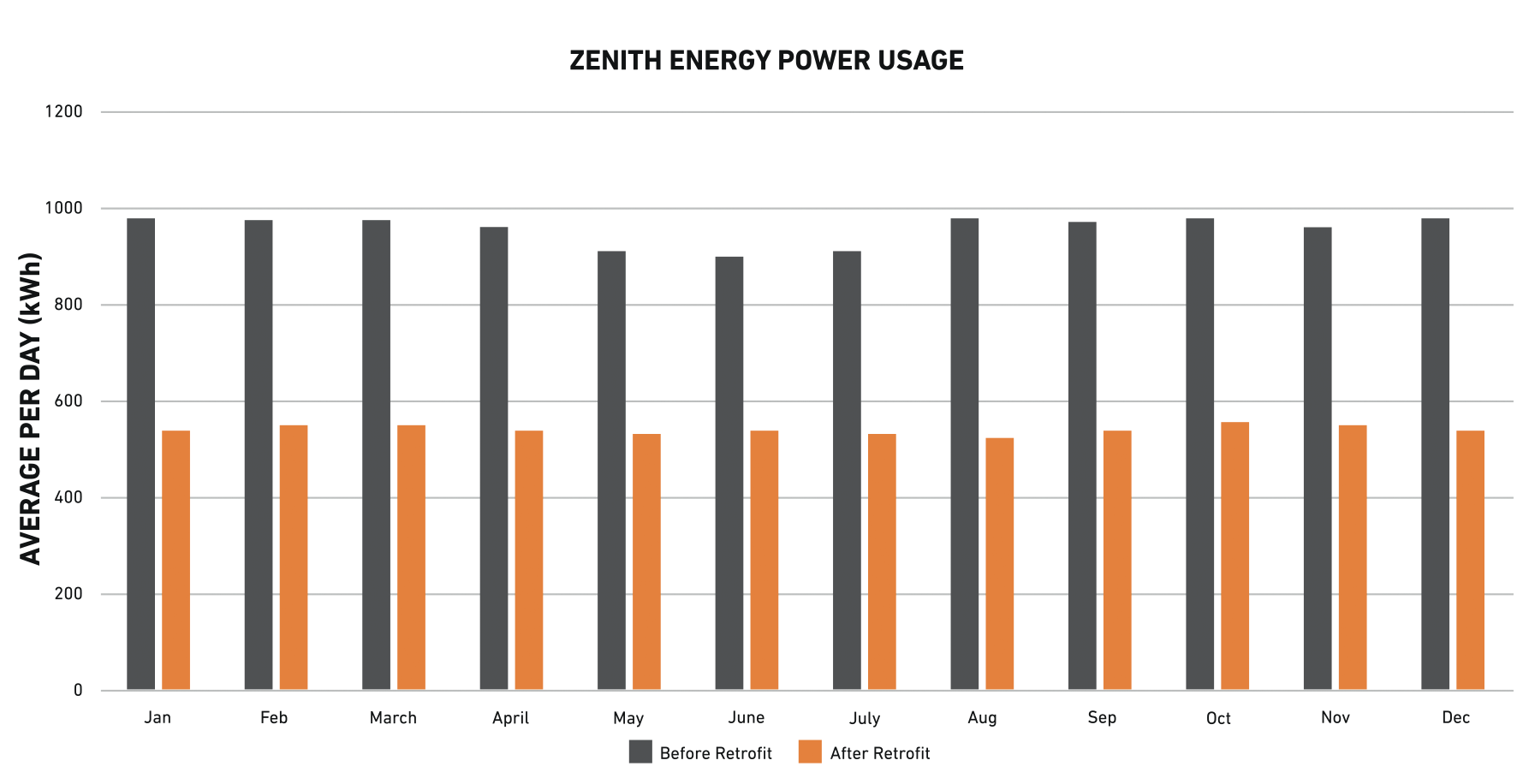

Zenith Energy Consumo di energia elettrica prima e dopo il retrofit di Zeeco

Sfondo

I sistemi di recupero dei vapori negli impianti di stoccaggio dei serbatoi sono in uso da oltre 40 anni e sono stati sviluppati per rispondere alle normative ambientali, soprattutto per quanto riguarda il controllo delle emissioni di composti organici volatili (COV) generati durante il trasferimento dei prodotti petroliferi. Il trattamento dei vapori può essere richiesto anche per problemi di odore o di esposizione a sostanze tossiche.

Nel corso degli anni, le apparecchiature per il controllo dei vapori hanno subito diverse evoluzioni e miglioramenti, non solo per quanto riguarda il design, i processi e l'efficienza delle unità, ma anche per quanto riguarda la capacità di ridurre le emissioni. Questo articolo descrive come Zeeco ha assistito un impianto di stoccaggio di serbatoi nell'effettuare aggiornamenti strategici alla sua unità di recupero vapori (VRU) esistente. Questi aggiornamenti hanno migliorato l'affidabilità del sistema, riducendo al contempo i costi operativi e l'impronta di carbonio.

Situazione

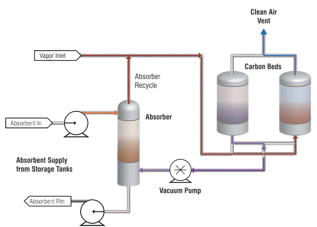

I sistemi VRU a carbone attivo sono ampiamente utilizzati negli impianti di stoccaggio dei serbatoi. Un'unità a carbone attivo è essenzialmente un sistema di filtrazione di grandi dimensioni. I vapori del serbatoio vengono convogliati verso un letto di carbone attivo che rimuove gli idrocarburi dal vapore mediante un processo chiamato adsorbimento. Una volta che il letto diventa saturo di idrocarburi, il letto viene isolato e altri vapori vengono convogliati a un secondo letto di carbone pulito.

Il primo letto di carbone viene pulito attraverso un processo chiamato rigenerazione, creando un vuoto all'interno del letto, che fa sì che gli idrocarburi adsorbiti vengano rilasciati dal carbone attivo e rimossi dal letto. Una o più pompe per vuoto sono necessarie per rigenerare il letto e spostare il flusso di vapore, ora ricco di idrocarburi, a una colonna di assorbimento. Nella colonna di assorbimento, un liquido idrocarburico (tipicamente benzina) entra in contatto con il flusso di vapore ricco per condensare gran parte degli idrocarburi in fase vapore in un liquido. Il liquido assorbente, ora contenente gli idrocarburi recuperati, viene restituito al serbatoio di stoccaggio dell'assorbente. In media, un tipico VRU a letto di carbone può recuperare circa 1-2 galloni di benzina per 1.000 galloni di benzina caricata.

Figura 1 - Schema del VRU a carbone attivo

Sfida

L'invecchiamento di molte strutture di carico ha creato l'opportunità di adeguare agli standard attuali le apparecchiature di controllo dei vapori più vecchie. Anche i mercati della distribuzione di benzina hanno registrato una crescita significativa, che ha spinto molti operatori di terminali a cercare soluzioni per l'espansione delle loro strutture. Si pensa anche a come migliorare non solo le operazioni e la capacità, ma anche a ridurre le emissioni e l'impronta di carbonio.

Nel 2020, un terminale di stoccaggio di Zenith Energy negli Stati Uniti nord-orientali ha contattato Zeeco per problemi con il VRU a carboni attivi esistente. Il terminale ha una capacità di stoccaggio di quasi 400.000 barili di biodiesel, butano, distillati, etanolo e benzina. Zenith Energy era alla ricerca di soluzioni che consentissero di aumentare le capacità di carico complessive e di ridurre l'impronta ambientale/energetica e i costi operativi.

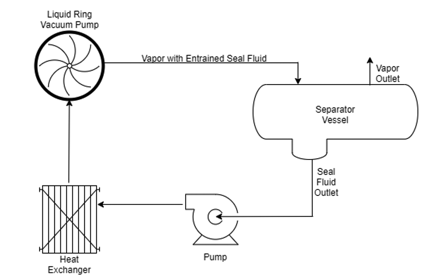

Il problema principale di questo vecchio VRU era la pompa per vuoto ad anello liquido (LRVP) del sistema e le sue apparecchiature ausiliarie. Come suggerisce il nome, le pompe LRVP si basano sul mantenimento di un anello di liquido all'interno dell'alloggiamento della pompa. Questo liquido, spesso chiamato liquido di tenuta, è una miscela di acqua e additivi chimici necessari per la protezione dal gelo e dalla corrosione. È necessaria una manutenzione frequente per mantenere il liquido di tenuta a un livello e a una miscela adeguati.

I vapori che escono dalla pompa del vuoto contengono un po' di liquido di tenuta che deve essere convogliato in un'unità di separazione. Il fluido di tenuta proveniente dal separatore deve poi essere riportato alla pompa del vuoto. In genere è necessario anche uno scambiatore di calore per raffreddare il fluido di tenuta recuperato prima che possa essere restituito alla pompa del vuoto. Vedere la Figura 2 per i componenti di un sistema di gestione del fluido di tenuta.

Figura 2 - Anello del fluido di tenuta LRVP

I problemi di manutenzione più comuni legati ai sistemi LRVP includono:

- Trattamento regolare del fluido di tenuta con costosi additivi

- Monitoraggio e sostituzione del liquido di tenuta consumato

- Deterioramento degli additivi del fluido di tenuta quando il fluido di tenuta è esposto ai vapori di etanolo

- Smaltimento del liquido di tenuta usato

- Riparazione/sostituzione dei componenti interni dello scambiatore di calore a causa della corrosione

- Ricostruzione di LRVP LRVP richiesta a intervalli regolari

- Manutenzione della pompa del fluido di tenuta

Un'altra sfida del funzionamento di LRVP è che queste pompe devono funzionare sempre alla massima velocità di progetto e non possono essere abbassate o fatte funzionare a velocità ridotte. Ciò comporta un consumo energetico superiore al necessario e una manutenzione più frequente della pompa del vuoto.

Il sistema LRVP del VRU in questa sede presentava molti dei requisiti di manutenzione sopra elencati. Inoltre, poiché il sistema VRU utilizzava la vecchia tecnologia LRVP che non poteva essere abbassata, aveva un consumo energetico elevato e costante, anche durante i periodi di carico ridotto del terminale.

Poiché questo terminal disponeva di un solo VRU, la manutenzione del sistema o un arresto imprevisto costringeva il terminal a interrompere la maggior parte delle operazioni di trasferimento. Ciò comportava una significativa perdita di entrate e difficoltà nella catena di approvvigionamento a valle.

Soluzione

Gli operatori del terminal hanno chiesto agli esperti di Zeeco di proporre soluzioni che consentissero loro di aumentare il volume e la velocità delle operazioni di carico, di ridurre i costi di gestione e manutenzione e di soddisfare i requisiti futuri in materia di emissioni. La soluzione deve essere efficace dal punto di vista dei costi e deve essere realizzata senza interrompere le operazioni del terminal.

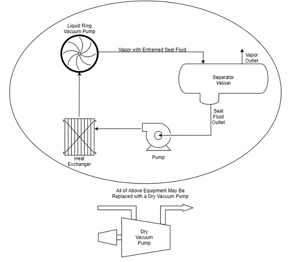

ZeecoIl piano di ammodernamento comprendeva una serie di raccomandazioni per aiutare gli operatori del terminal a raggiungere i loro obiettivi. La modifica principale prevede l'aggiornamento dell'LRVP esistente e delle sue apparecchiature ausiliarie con una pompa per vuoto a vite a secco di ultima generazione. La pompa per vuoto a vite a secco è più efficiente ed elimina la necessità di un fluido di tenuta e dei relativi recipienti di separazione, pompe e scambiatori di calore.

Figura 3 - Componenti della pompa per vuoto LRVP rispetto a quella a secco

Inoltre, la pompa del vuoto a vite a secco può essere ridotta con un inverter quando non è necessaria la piena capacità di vuoto. Queste modifiche non solo hanno migliorato le inefficienze della precedente pompa per vuoto a liquido, ma hanno anche eliminato le apparecchiature e i servizi aggiuntivi necessari per il funzionamento della pompa, con conseguente riduzione della manutenzione, dei costi delle utenze e dei tempi di inattività.

ZeecoIl team Global Field Services dell'azienda ha consigliato anche la sostituzione di diverse valvole che perdevano, l'aggiornamento dei pressostati e dei termostati con trasmettitori e un nuovo controllore logico programmabile (PLC) con uno schermo per l'interfaccia uomo-macchina (HMI) per consentire un funzionamento e un monitoraggio più semplici del VRU. La sostituzione delle valvole ha aumentato l'efficienza del recupero, mentre l'installazione dei nuovi trasmettitori e del PLC ha consentito un controllo più preciso del processo. La programmazione del nuovo PLC ha anche aggiunto la possibilità per il VRU di entrare in una "modalità di risparmio energetico" durante i periodi di basso utilizzo, riducendo notevolmente il consumo di energia e prolungando in modo significativo gli intervalli di manutenzione.

L'aggiunta del nuovo PLC e dell'HMI ha anche permesso al sistema di registrare dati storici come la cronologia degli allarmi, le ore di funzionamento della pompa, i livelli di concentrazione delle emissioni in uscita e le pressioni, nonché l'andamento del vuoto e della temperatura. Ciò ha permesso di generare programmi di manutenzione più accurati per i singoli componenti del sistema in base alle ore e ai cicli di funzionamento. Le informazioni sugli allarmi e le tendenze dei dati si sono rivelate preziose anche per l'identificazione dei problemi operativi e la risoluzione dei problemi.

Nell'inverno del 2020, Zeeco ha iniziato il retrofit e ha fornito agli operatori del terminal uno ZEECO® Zephyr™; un'unità di combustione dei vapori (VCU) montata su rimorchio che fa parte dell'ampia flotta di noleggio di Zeeco. L'unità Zephyr è progettata per ottenere una combustione senza fumo per un'ampia gamma di portate con un'efficienza di distruzione dei COV pari o superiore al 99%. Utilizzando Zephyr, Zeeco è stato in grado di reindirizzare il 100% dei vapori del VRU verso la VCU, dove sono stati bruciati in modo sicuro. Questo ha permesso al terminale di mantenere la sicurezza per il personale e i clienti, di rispettare le normative ambientali e di mantenere il terminale alla sua capacità operativa abituale mentre si svolgevano i lavori sul VRU.

Illustrazione 1 - Unità di combustione Zephyr™ in servizio durante il completamento degli aggiornamenti del VRU

Risultati

Gli aggiornamenti del sistema hanno permesso di migliorare notevolmente il funzionamento del VRU, con un rendimento più elevato e una maggiore affidabilità. La modalità di risparmio energetico ha inoltre ridotto il consumo di energia elettrica del VRU di oltre il 40% (vedi Figura 3). Anche i livelli di emissioni sono stati ridotti in modo significativo, consentendo all'unità di essere già conforme alle normative più severe che si prevede verranno implementate in futuro. Questi miglioramenti sono anche in linea con gli attuali criteri ambientali, sociali e di governance (ESG). Anche dal punto di vista finanziario, l'aggiornamento è stato un successo. Il ritorno sull'investimento (ROI) per il retrofit completo è stato inferiore a due anni.

Zenith ha preso l'iniziativa di migliorare il suo sistema VRU e ne ha beneficiato in diverse aree senza richiedere alcun tempo di inattività per la struttura.

Figura 3: Consumo di energia di Zenith Energy prima e dopo il retrofit